سیستم سورتینگ و سورتر مرسولات پستی و لجستیکی نوینتک

از صفهای طولانی تا تفکیک خودکار تا ۸۰۰۰ مرسوله در ساعت

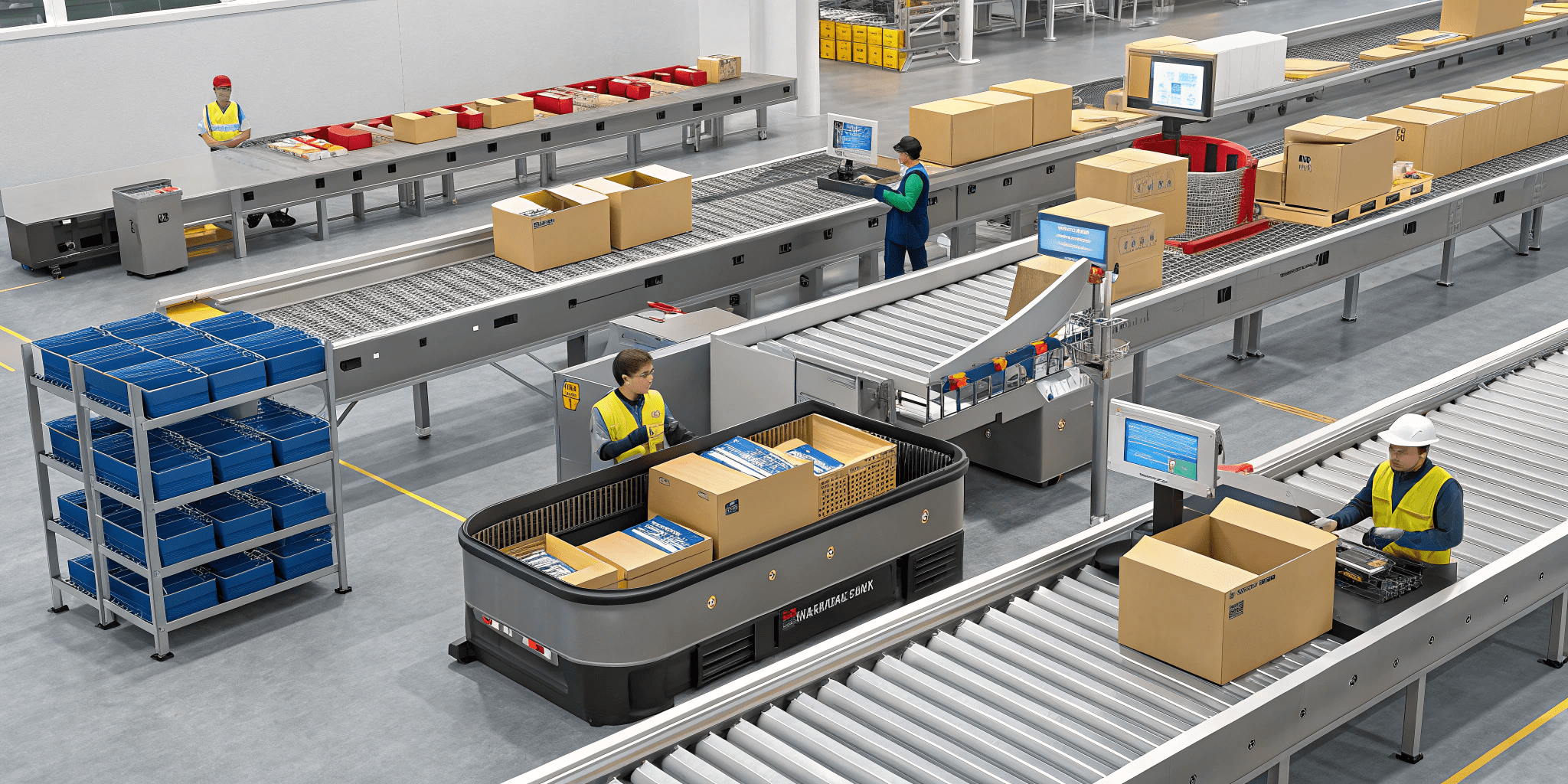

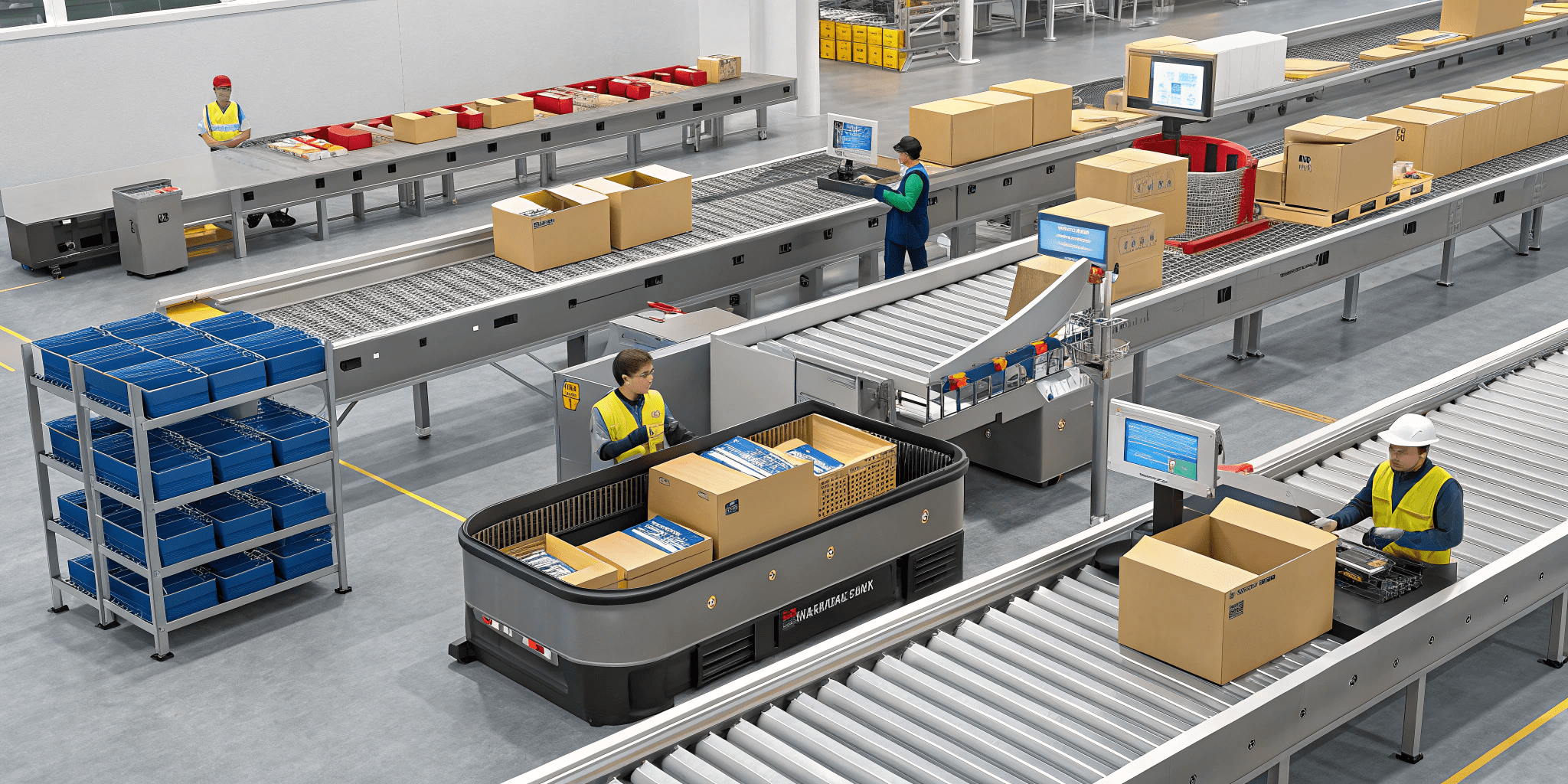

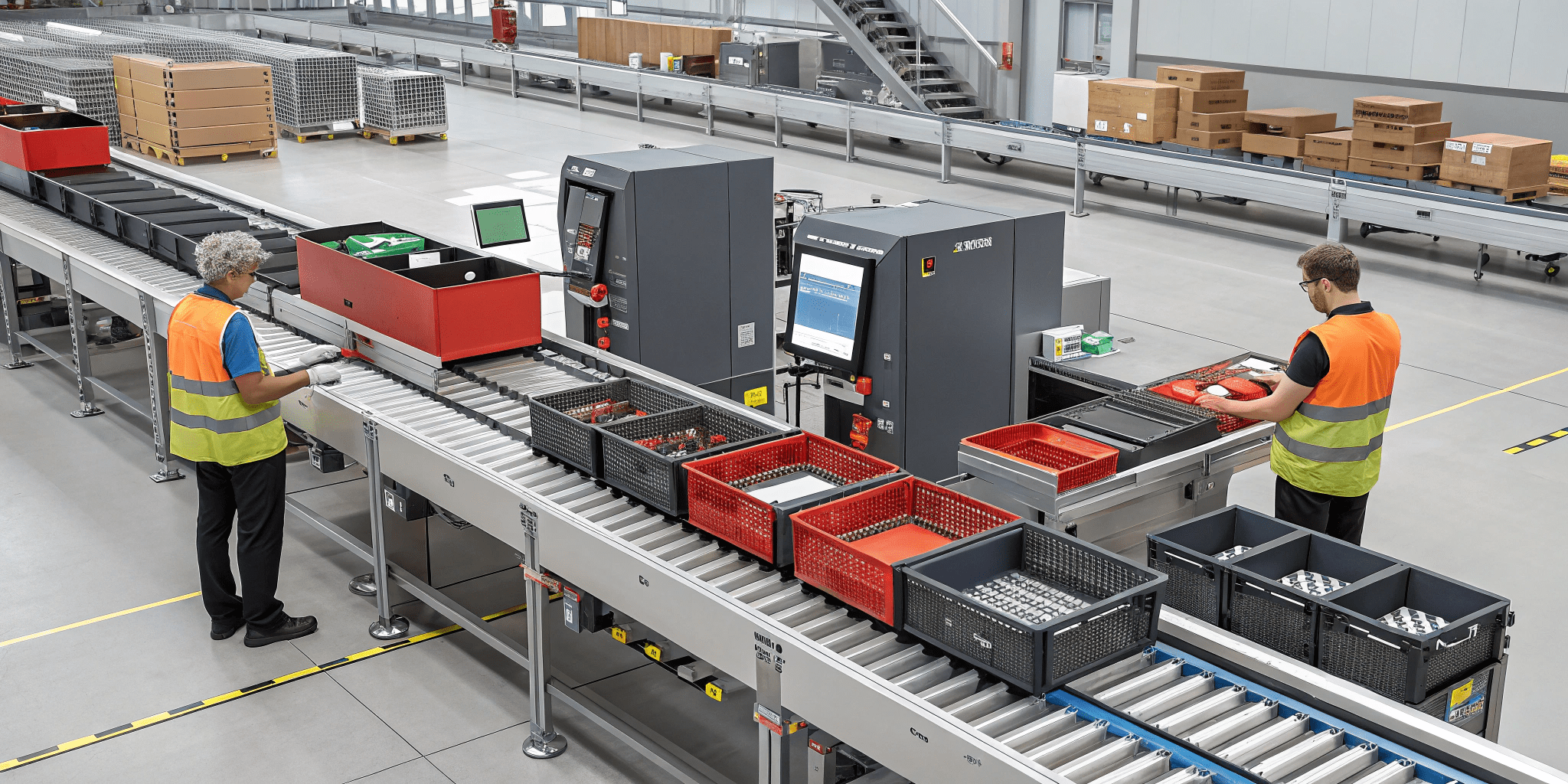

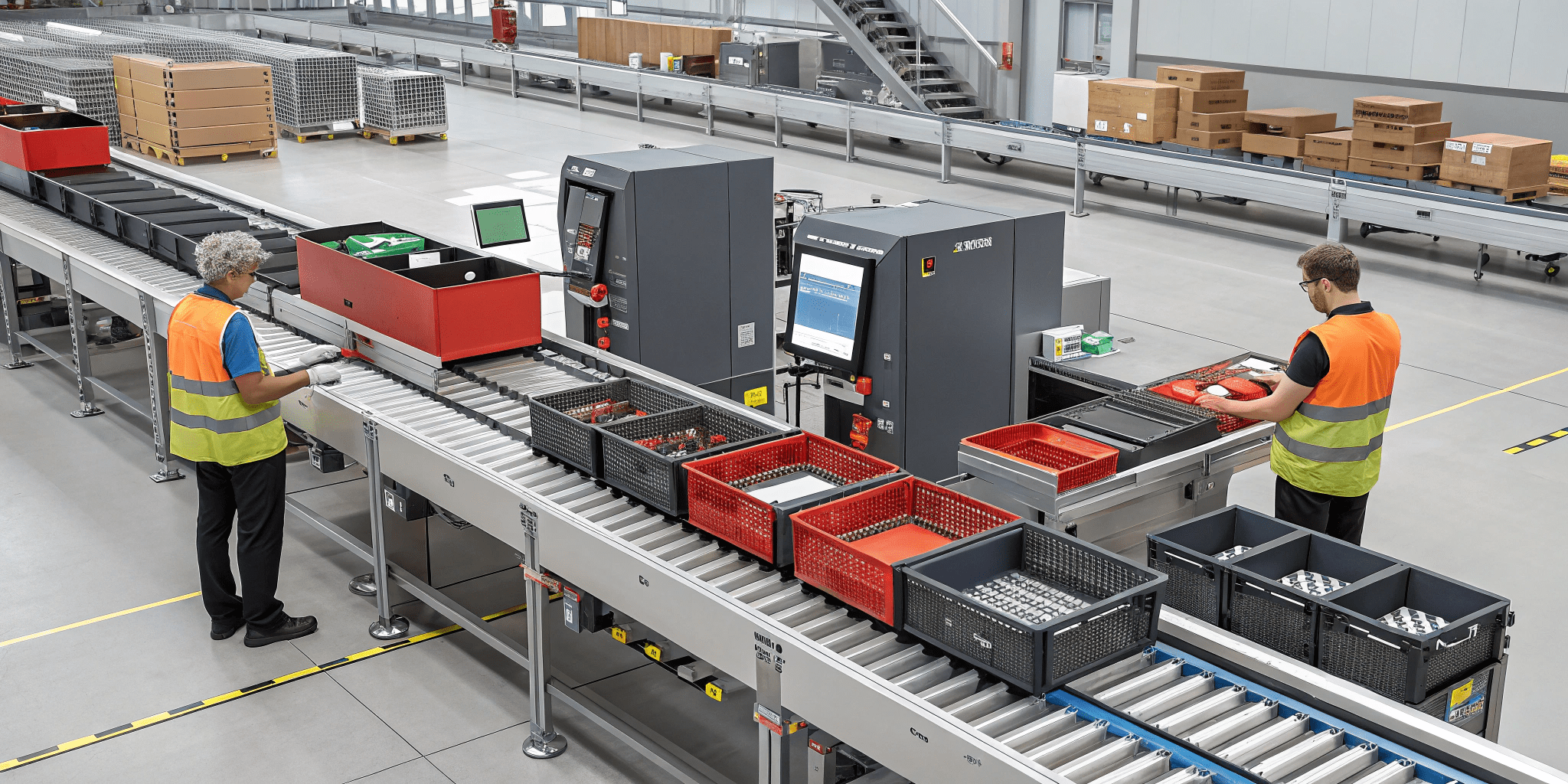

در مراکز پستی و انبارهای توزیع، هر دقیقه توقف در سورتینگ یعنی تأخیر در تحویل و نارضایتی مشتری. راهکار سورتینگ نوینتک، تفکیک هوشمند مرسولات را با ترکیب سورتر، نوار نقاله و اتوماسیون صنعتی طوری طراحی میکند که جریان عبور بستهها پایدار، قابلپیشبینی و مقیاسپذیر بماند.

- تفکیک خودکار مقصدی با ظرفیت تا حدود ۸۰۰۰ مرسوله در ساعت

- کاهش وابستگی به نیروی انسانی و حذف گلوگاههای دستی در سورتینگ

- طراحی، ساخت، نصب و پذیرش سفارش اجرای کامل سیستم سورتینگ توسط یک تیم واحد

مشکل امروز سورتینگ مرسولات در مرکز شما چیست؟

وقتی تفکیک هنوز دستی است، هر خطا یک مرسوله گمشده است. اگر ظرفیت سورتینگ با ورودی واقعی مرسولات هماهنگ نباشد، سیستم بهجای قلب تپنده، تبدیل به گلوگاه شبکه توزیع میشود. نشانههایش را احتمالاً هر روز میبینید:

- صف کامیونها و تأخیر در تخلیه و بارگیری

- نیاز به نیروی انسانی زیاد برای تفکیک دستی و کنترل برچسبها

- خطای انسانی در ارسال مرسوله به مسیر / شهر نادرست

- خستگی اپراتورها و ایمنی پایین در اطراف نوارها

- استفاده غیربهینه از فضا؛ نوارها و میزهای سورتینگ در چند سطح و مسیر پراکنده

- دشواری افزایش ظرفیت در اوج ترافیک بدون افزایش شیفت و اضافهکاری

بدون سورتینگ خودکار، افزایش ظرفیت معمولاً یعنی افزایش نیرو و هزینه، نه افزایش بهرهوری.

- سورتر

طراحی و اجراء سیستم های سورتینگ

وقتی جریان کالا باید روان، سریع و دقیق باشد، ما مسیر را مهندسی میکنیم

در قلب انبارها، مراکز لجستیکی و خطوط توزیع، سیستمی باید باشد که بارها را نهفقط جابجا، که هوشمندانه تفکیک کند؛ بدون توقف، با کمترین خطا و بیشترین بهرهوری. اینجاست که مهندسی حمل و تفکیک وارد عمل میشود.

در نوینتک، طراحی سیستمهای حمل و تفکیک را بر پایه شناخت دقیق فرایند مشتری، نوع بستهها، حجم تردد، فضای فیزیکی و اهداف بهرهوری آغاز میکنیم. از طراحی مسیر نقالهها و بالابرها، تا جانمایی ایستگاههای کاری و واحدهای تفکیک خودکار؛ ما معماری هوشمندانهای برای جریان کالا خلق میکنیم.

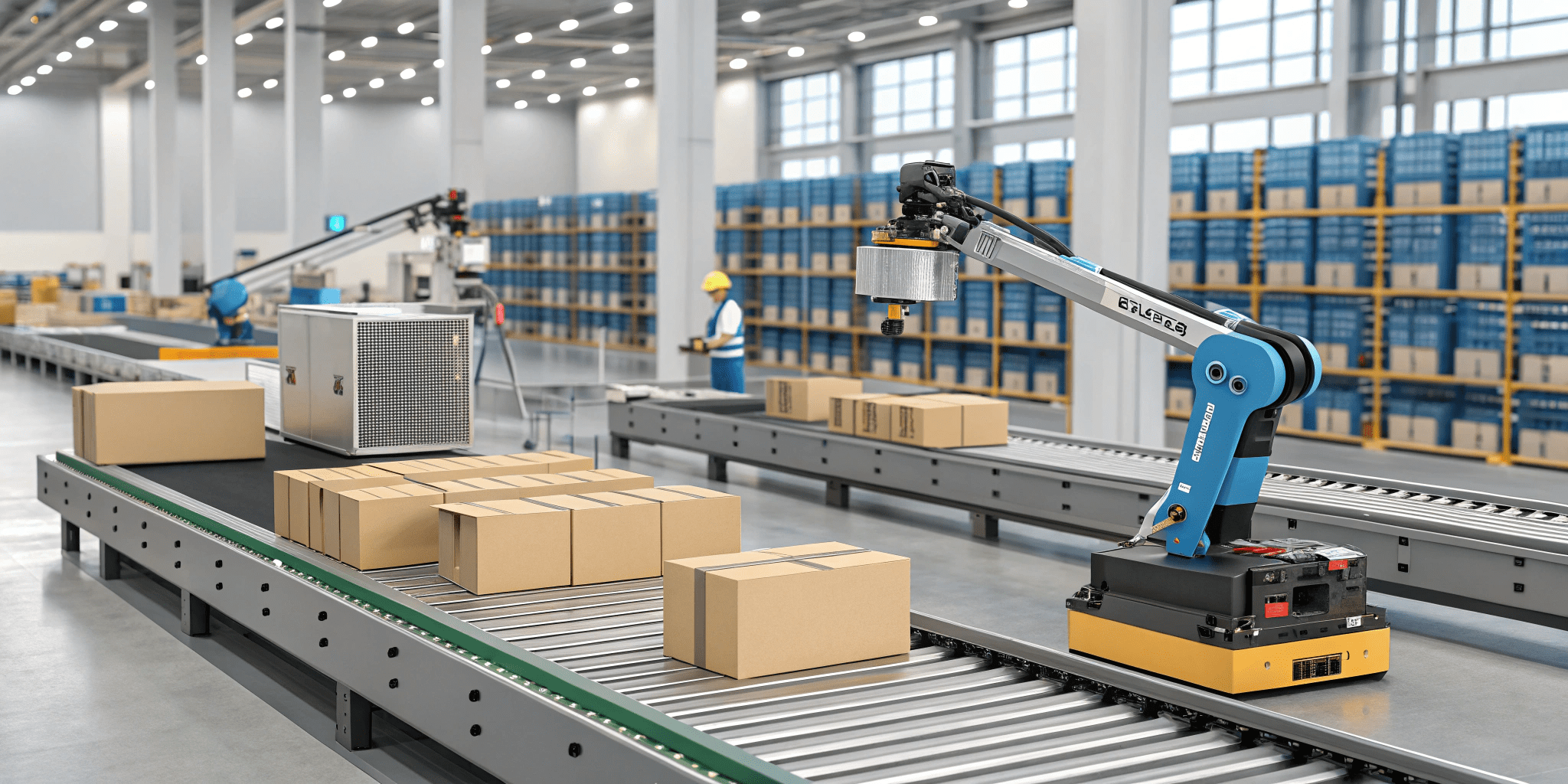

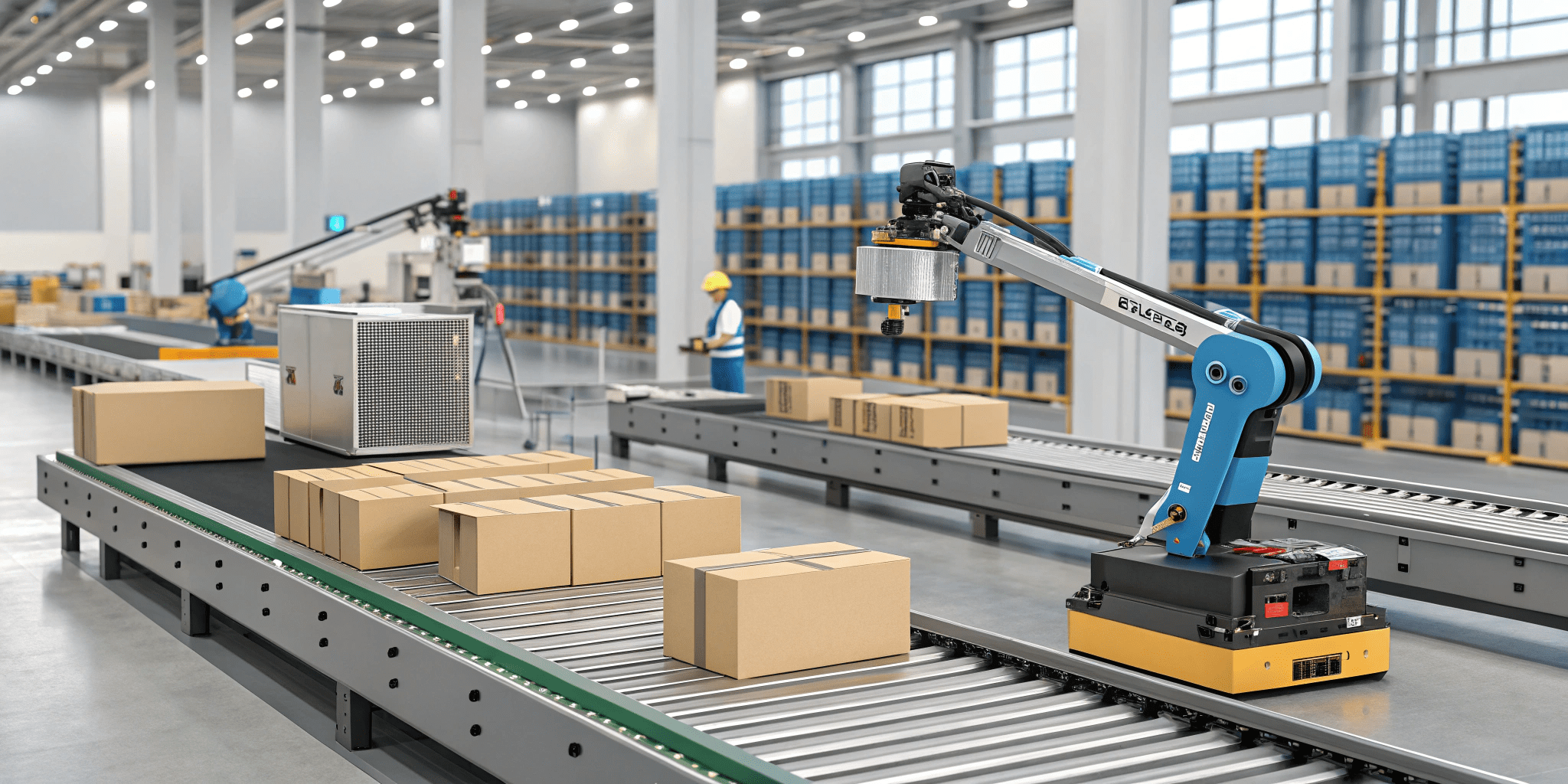

با استفاده از تکنولوژیهایی مانند سنسورهای شناسایی، کراسبلت، درایوهای سرعت متغیر، و الگوریتمهای کنترل صنعتی، سیستمهایی میسازیم که بهصورت همزمان دقیق، مقیاسپذیر و انعطافپذیر هستند. فرقی نمیکند بستهای ۵۰۰ گرمی باشد یا بار پالتی سنگین؛ ما راهحلی میسازیم که با دقتی بالا، بسته را به مقصد درست برساند.

در دنیایی که سرعت و دقت در لجستیک، مزیت رقابتی است، ما با طراحی سیستمهای حمل و تفکیک، مسیر برتری را هموار میکنیم.

طراحی سیستمهای تماماتومات یا نیمهاتومات

انتقال، طبقهبندی و مسیردهی هوشمند

کراسبلت، رولر، تسمه و درایور سفارشی

انعطافپذیر برای انواع بسته و بار

افزایش سرعت پردازش مرسولهها

بهینهسازی فضا و مصرف انرژی

امکان ارتقاء و توسعه آینده

تحلیل ظرفیت، ترافیک و گلوگاههای جریان

سیستم سورتینگ چیست و چرا در لجستیک مدرن حیاتی است؟

سیستم سورتینگ انبار به مجموعهای از تجهیزات مکانیکی و نرمافزاری اطلاق میشود که برای تفکیک، دستهبندی و هدایت خودکار بستهها و کالاها به مقاصد از پیش تعیینشده به کار میرود. در دنیای امروز که صنعت تجارت الکترونیک (e-commerce) و فروشگاههای بزرگ، تقاضا برای پردازش سریع و دقیق سفارشها را به شدت افزایش دادهاند، سیستم سورتینگ انبار نقشی حیاتی و غیرقابل انکار ایفا میکند. این سیستمها به مراکز لجستیکی و انبارها کمک میکنند تا حجم بالای کالاها را با سرعت و دقت بینظیری پردازش کنند. در حقیقت، اتوماسیون تفکیک کالا ستون فقرات یک پایانه لجستیکی مدرن است که بدون آن، مدیریت بهینه و کارآمد عملیات عملاً غیرممکن خواهد بود. با استفاده از این سیستمها، فرایند سورتینگ بستهها که قبلاً یک فرآیند دستی و کند بود، به یک عملیات سریع و بدون خطای انسانی تبدیل میشود. این اتوماسیون، نه تنها سرعت را افزایش میدهد، بلکه هزینههای عملیاتی را نیز به شکل چشمگیری کاهش میدهد.

از جابجایی تا تفکیک هوشمند کالا

در گذشته، حمل درونانبار و تفکیک کالاها یک فرآیند دستی بود که با استفاده از نیروی انسانی و چرخدستی انجام میشد. این روش، با توجه به افزایش حجم سفارشها و تنوع کالاها، بسیار کند، پرهزینه و مستعد خطا بود. اما با ظهور اتوماسیون تفکیک کالا، این فرآیند به یک عملیات هوشمند تبدیل شده است. در سیستمهای جدید، کالاها ابتدا توسط conveyor lines به سمت سیستم سورتینگ هدایت میشوند. سپس، با استفاده از سیستم شناسایی (barcode/RFID)، هویت و مقصد هر بسته مشخص میشود و با کمک الگوریتمهای کنترل صنعتی، به صورت خودکار به مقصد صحیح تفکیک میگردند. این رویکرد، فرآیند تفکیک هوشمند بار را امکانپذیر میسازد و تضمین میکند که هر بسته در سریعترین زمان ممکن و با دقت بالا به محل مناسب خود ارسال شود. این جهش از جابجایی دستی به تفکیک هوشمند، انقلاب عظیمی در صنعت لجستیک ایجاد کرده است.

نقش سورتینگ در بهینهسازی عملیات انبار

استفاده از سیستم سورتینگ انبار به بهینهسازی تمامی جنبههای عملیات انبارداری کمک میکند. در یک انبار سنتی، نیروی کار زیادی صرف یافتن، جمعآوری و تفکیک کالاها میشد. اما با اتوماسیون تفکیک کالا، این فرآیندها به صورت خودکار انجام شده و نیروی انسانی تنها وظیفه نظارت و مدیریت سیستم را بر عهده دارد. این امر نه تنها هزینهها را کاهش میدهد، بلکه زمان لازم برای پردازش سفارشها را نیز به شدت پایین میآورد. به عنوان مثال، یک پایانه لجستیکی که روزانه هزاران بسته را پردازش میکند، بدون یک سیستم سورتینگ اتوماتیک، عملاً قادر به رقابت با بازار امروز نخواهد بود. همچنین، تفکیک هوشمند بار به کاهش خطای انسانی در ارسال کالا به مقصد نادرست کمک کرده و در نتیجه، هزینههای بازگشت کالا و نارضایتی مشتریان را به حداقل میرساند. این بهینهسازی، یک مزیت رقابتی بزرگ برای شرکتها محسوب میشود.

تفاوت سورتینگ دستی و اتوماتیک

تفاوت اصلی بین سورتینگ دستی و اتوماتیک در سرعت، دقت و هزینههای عملیاتی است. در سورتینگ دستی، کارکنان به صورت فیزیکی بستهها را شناسایی و به ایستگاه تفکیک مورد نظر منتقل میکنند. این روش کند، پرهزینه و مستعد خطای انسانی است، به خصوص زمانی که حجم کالاها زیاد باشد. در مقابل، سورتینگ اتوماتیک یا sorting automation، با استفاده از فناوریهای پیشرفتهای مانند crossbelt sorter، conveyor lines و سیستم شناسایی (barcode/RFID)، بستهها را با سرعت چند برابر و با دقت نزدیک به ۱۰۰٪ تفکیک میکند. در این روش، الگوریتمهای کنترل صنعتی وظیفه هدایت هر بسته را بر عهده دارند. این تفاوت در عملکرد، سورتینگ اتوماتیک را به ابزاری ضروری برای هر پایانه لجستیکی تبدیل کرده است که به دنبال افزایش بهرهوری و کاهش هزینهها است. علاوه بر این، در سورتینگ اتوماتیک، نیاز به حمل درونانبار دستی به حداقل میرسد و ایمنی محیط کار افزایش مییابد.

مراحل طراحی سیستم سورتینگ در پروژههای صنعتی

طراحی سیستم حمل و تفکیک یک فرآیند تخصصی و چندمرحلهای است که نیازمند دانش مهندسی و تحلیل دقیق دادههاست. این فرآیند با تحلیل نیازهای پروژه و مشخصات کالاها آغاز شده و با مدلسازی و انتخاب تجهیزات بهینه ادامه مییابد. یک سازنده سیستم انتقال مواد حرفهای تمامی این مراحل را با دقت کامل انجام میدهد تا سیستمی کارآمد و متناسب با نیازهای مشتری ارائه دهد.

تحلیل جریان کالا و ویژگی بستهها

مرحله اول در طراحی سیستم حمل و تفکیک، تحلیل دقیق جریان کالاها و ویژگیهای فیزیکی بستههاست. این تحلیل شامل بررسی ابعاد، وزن، شکل و جنس بستهها و همچنین حجم روزانه و ساعتی آنها میشود. برای مثال، برای سورتینگ بستهها با وزنهای متفاوت، به یک crossbelt sorter نیاز است که بتواند بارهای سنگین و سبک را به طور همزمان تفکیک کند. این تحلیل به ما کمک میکند تا نوع نقالهها، سنسورها و ایستگاه تفکیک مورد نیاز را به درستی انتخاب کنیم. در این مرحله، دادههای مربوط به زمان اوج و غیر اوج ارسال کالا نیز بررسی میشود تا ظرفیت سیستم به درستی تخمین زده شود.

تعیین فضای فیزیکی و ظرفیت عملیاتی

مرحله بعدی، تعیین فضای فیزیکی موجود در انبار یا پایانه لجستیکی و تخمین ظرفیت عملیاتی مورد نیاز است. طراحی سیستم حمل و تفکیک باید به گونهای باشد که با فضای موجود همخوانی داشته باشد و در عین حال، ظرفیت لازم برای پاسخگویی به نیازهای فعلی و آینده را فراهم کند. ظرفیت عملیاتی بر اساس تعداد بستههایی که در ساعت باید پردازش شوند، تعیین میشود. این ظرفیت مستقیماً با تعداد و نوع conveyor lines و سرعت آنها مرتبط است. برای افزایش ظرفیت در ساعات اوج، میتوان از درایو با سرعت متغیر (VSD) استفاده کرد.

مدلسازی مسیر نقالهها و ایستگاهها

پس از تحلیل دادهها، نوبت به مدلسازی مسیر نقالهها و ایستگاه تفکیک میرسد. در این مرحله، با استفاده از نرمافزارهای شبیهسازی سهبعدی، مسیر conveyor lines و محل قرارگیری تجهیزات سورتینگ طراحی میشود. هدف از این مدلسازی، بهینهسازی جریان کالا و کاهش زمان تفکیک است. محل قرارگیری ایستگاه تفکیک نیز بر اساس مقاصد مختلف و حجم کالاها به صورت استراتژیک تعیین میشود.

انتخاب نوع سورتینگ بر اساس وزن، سایز، مقصد

انتخاب نوع سیستم سورتینگ، یک تصمیم کلیدی است که بر اساس ویژگیهای کالاها اتخاذ میشود. برای سورتینگ بستهها با وزنهای متفاوت، استفاده از crossbelt sorter بسیار مناسب است. برای کالاهای کوچک و سبک، میتوان از سیستمهای سورتینگ Tilt Tray استفاده کرد. همچنین، برای کالاهای بزرگ و سنگین، سیستمهای نقاله با حمل درونانبار زنجیری یا تسمهای مناسب هستند. در این مرحله، الگوریتمهای کنترل صنعتی نیز برای مدیریت فرآیند تفکیک و مسیردهی بهینه بستهها طراحی میشوند.

اجزای اصلی در سیستم حمل و تفکیک کالا

یک سیستم سورتینگ اتوماتیک از اجزای مختلفی تشکیل شده است که با همکاری یکدیگر، فرآیند اتوماسیون تفکیک کالا را به صورت کارآمد و دقیق انجام میدهند.

نقاله (Conveyor) و مسیرهای انتقال

conveyor lines، ستون فقرات هر سیستم سورتینگ هستند. این نقالهها وظیفه انتقال بستهها از ورودی سیستم به ایستگاه تفکیک و سپس به مقاصد نهایی را بر عهده دارند. نقالهها در انواع مختلفی مانند تسمهای، غلطکی و زنجیری تولید میشوند که هر کدام برای نوع خاصی از کالا مناسب هستند. برای سورتینگ بستهها، معمولاً از نقالههای تسمهای استفاده میشود. در یک پایانه لجستیکی بزرگ، ممکن است چندین conveyor lines به صورت یکپارچه با هم کار کنند تا جریان کالا را به حداکثر برسانند.

crossbelt و درایوهای سرعت متغیر

crossbelt sorter یکی از پیشرفتهترین انواع سیستم سورتینگ است که برای تفکیک سریع و دقیق بستهها به کار میرود. این سیستم از یک نقاله اصلی و چندین نقاله کوچکتر (کراسبِلت) عمود بر آن تشکیل شده است. بستهها بر روی نقاله اصلی حرکت میکنند و در ایستگاه تفکیک، نقاله کراسبِلت فعال شده و بسته را به مقصد صحیح پرتاب میکند. این سیستمها معمولاً با درایو با سرعت متغیر (VSD) کنترل میشوند تا سرعت نقاله بر اساس حجم کالاها تنظیم شود. این قابلیت بهینهسازی سرعت، کارایی سیستم را به شکل چشمگیری افزایش میدهد و در مصرف انرژی صرفهجویی میکند.

سنسورهای شناسایی (بارکد / RFID)

برای تفکیک هوشمند بار، سیستم نیاز به شناسایی هر بسته دارد. این کار با استفاده از سیستم شناسایی (barcode/RFID) انجام میشود. سنسورهای بارکد، بارکد روی هر بسته را اسکن کرده و اطلاعات مربوط به آن را به سیستم کنترل ارسال میکنند. در سیستمهای پیشرفتهتر، از فناوری RFID استفاده میشود که میتواند اطلاعات را از تگهای RFID بدون نیاز به خط دید مستقیم بخواند. این فناوری برای شناسایی سریع و بدون خطای بستهها در یک پایانه لجستیکی بسیار مؤثر است.

سیستم کنترل و الگوریتم تفکیک

سیستم کنترل، مغز متفکر sorting automation است. این سیستم با استفاده از PLC/SCADA و الگوریتمهای کنترل صنعتی، تمامی تجهیزات سورتینگ را هماهنگ و مدیریت میکند. اطلاعات دریافتی از سیستم شناسایی (barcode/RFID) توسط سیستم کنترل پردازش شده و دستورات لازم برای هدایت هر بسته به ایستگاه تفکیک صحیح صادر میشود. این سیستمها به گونهای برنامهریزی شدهاند که با کمترین خطا و در سریعترین زمان ممکن، فرآیند تفکیک را انجام دهند.

تکنولوژیهای روز در سیستمهای سورتینگ هوشمند

اتوماسیون تفکیک کالا با بهرهگیری از فناوریهای پیشرفته، به یک سیستم هوشمند و پویا تبدیل شده است. این فناوریها به افزایش کارایی، دقت و انعطافپذیری سیستم کمک میکنند.

استفاده از PLC و SCADA برای هماهنگی عملیاتی

PLC/SCADA از اصلیترین فناوریها در کنترل هوشمند خطوط تولید است. PLC (Programmable Logic Controller) وظیفه کنترل و مدیریت تجهیزات مکانیکی مانند موتورها، سنسورها و درایوها را بر عهده دارد. SCADA (Supervisory Control and Data Acquisition) نیز یک سیستم نظارتی است که به اپراتورها امکان میدهد تا فرآیند سورتینگ را به صورت گرافیکی مانیتور و کنترل کنند. این دو فناوری با هم، هماهنگی کامل بین تمامی اجزای سیستم، از جمله crossbelt sorter و conveyor lines را تضمین میکنند و به تفکیک هوشمند بار منجر میشوند.

الگوریتمهای یادگیری برای مسیردهی دینامیک

در سیستمهای سورتینگ پیشرفته، از الگوریتمهای یادگیری ماشین برای مسیردهی دینامیک بستهها استفاده میشود. این الگوریتمها با تحلیل دادههای گذشته، بهینهترین مسیر را برای هر بسته تعیین میکنند و با توجه به حجم ترافیک در هر ایستگاه تفکیک، مسیر را به صورت پویا تغییر میدهند. این قابلیت، کارایی سیستم را به شکل چشمگیری افزایش میدهد و از ایجاد ترافیک در مسیرهای پرتردد جلوگیری میکند. این نوع sorting automation، سیستم را قادر میسازد تا با تغییرات در حجم و نوع کالاها سازگار شود.

مقیاسپذیری سیستم برای رشد آینده

یکی از مهمترین ویژگیهای یک سیستم سورتینگ خوب، مقیاسپذیری آن است. طراحی سیستم حمل و تفکیک باید به گونهای باشد که در آینده بتوان با افزودن conveyor lines یا ایستگاه تفکیک جدید، ظرفیت سیستم را افزایش داد. این مقیاسپذیری به شرکتها امکان میدهد تا با رشد کسبوکار خود، سیستم سورتینگ را بدون نیاز به جایگزینی کامل، ارتقاء دهند. این امر یک سرمایهگذاری بلندمدت و هوشمندانه محسوب میشود.

ارتباط با WMS و ERP سازمانی

اتوماسیون تفکیک کالا در سیستمهای مدرن، به طور کامل با نرمافزارهای مدیریت انبار (WMS) و سیستمهای برنامهریزی منابع سازمانی (ERP) یکپارچه میشود. این یکپارچگی به سیستم امکان میدهد تا اطلاعات سفارشها و موجودی کالاها را به صورت لحظهای دریافت کند. در نتیجه، تفکیک هوشمند بار بر اساس اطلاعات دقیق انجام میشود و تمامی فرآیندهای لجستیکی، از دریافت سفارش تا ارسال، به صورت یکپارچه و هماهنگ مدیریت میشوند.

طراحی سورتینگ برای انواع بار؛ از بسته سبک تا پالت سنگین

طراحی سیستم حمل و تفکیک باید با توجه به نوع و ویژگیهای بارهایی که قرار است جابجا شوند، انجام شود. یک سیستم سورتینگ برای بستههای کوچک و سبک، با سیستمی که برای پالتهای سنگین طراحی شده است، تفاوتهای اساسی دارد.

طراحی برای بستههای پستی و خردهفروشی

برای سورتینگ بستهها پستی و خردهفروشی، سیستمها به گونهای طراحی میشوند که با سرعت بسیار بالا و دقت بینظیر، بستهها را تفکیک کنند. در این سیستمها، معمولاً از crossbelt sorter یا Tilt Tray Sorter استفاده میشود که برای تفکیک کالاهای با ابعاد و وزنهای متفاوت مناسب هستند. این سیستمها باید قابلیت پردازش بستههایی با شکلهای نامنظم را نیز داشته باشند. سیستم شناسایی (barcode/RFID) در این سیستمها نقش حیاتی در تشخیص هویت و مقصد هر بسته ایفا میکند.

تفکیک پالتهای صنعتی در خطوط سنگین

برای تفکیک هوشمند بار پالتهای صنعتی و بارهای سنگین، به سیستمهای سورتینگ با استحکام و ظرفیت بالا نیاز است. در این موارد، از نقالههای زنجیری یا غلطکی و سیستمهای سورتینگ تخصصی استفاده میشود. درایو با سرعت متغیر (VSD) در این سیستمها به کنترل دقیق سرعت و جلوگیری از آسیب به پالتها کمک میکند. طراحی سیستم حمل و تفکیک برای این کاربردها، نیازمند استفاده از مواد مقاوم و مکانیزمهای قدرتمند است تا بتواند وزن سنگین بارها را تحمل کند. این سیستمها معمولاً در پایانه لجستیکی بزرگ و کارخانههای تولیدی به کار میروند.

انعطاف در تنظیم سرعت، زاویه و ظرفیت بار

یک سیستم سورتینگ خوب، باید انعطافپذیر باشد. این انعطافپذیری با استفاده از درایو با سرعت متغیر (VSD) به دست میآید که به اپراتور امکان میدهد سرعت نقالهها را بر اساس حجم کالاها تنظیم کند. همچنین، قابلیت تنظیم زاویه تفکیک و ظرفیت بار نیز از دیگر ویژگیهای مهم است. این قابلیتها به سیستم اجازه میدهند تا با تغییر در نوع و حجم کالاها، کارایی خود را حفظ کند و به حمل درونانبار بهینه منجر شود.

چالشهای رایج در طراحی سورتینگ و راهحلهای آن

طراحی سیستم سورتینگ با چالشهای متعددی روبروست که برای دستیابی به یک سیستم کارآمد باید به آنها توجه کرد.

فضای محدود انبار

یکی از بزرگترین چالشها در طراحی سیستم حمل و تفکیک، فضای محدود انبار است. در بسیاری از موارد، فضای انبار برای نصب سیستمهای سورتینگ بزرگ و پیچیده کافی نیست. راهحل این چالش، استفاده از سیستمهای سورتینگ فشرده یا طراحی چندطبقه است. همچنین، استفاده بهینه از فضای عمودی انبار میتواند به حل این مشکل کمک کند.

تنوع سایز بستهها

با توجه به افزایش تنوع محصولات در بازار، سورتینگ بستهها با ابعاد و وزنهای مختلف به یک چالش تبدیل شده است. راهحل این مشکل، استفاده از سیستمهای سورتینگ هوشمند و چندمنظوره مانند crossbelt sorter است که میتواند بستهها را با ابعاد مختلف به طور همزمان تفکیک کند.

مدیریت همزمان چند جریان کالا

در یک پایانه لجستیکی بزرگ، ممکن است نیاز به مدیریت همزمان چند جریان کالا وجود داشته باشد. راهحل این چالش، طراحی سیستم حمل و تفکیک به صورت ماژولار است که بتواند چندین جریان ورودی و خروجی را به صورت مستقل یا هماهنگ مدیریت کند. PLC/SCADA در این مورد نقش حیاتی در هماهنگی عملیات ایفا میکند.

ملاحظات ایمنی و نگهداری سیستم

sorting automation باید ایمن باشد. طراحی سیستم حمل و تفکیک باید شامل حفاظها، سنسورهای ایمنی و سیستمهای هشدار باشد. همچنین، نگهداری منظم سیستم برای جلوگیری از خرابی و افزایش عمر مفید آن ضروری است. درایو با سرعت متغیر (VSD) به کاهش استهلاک قطعات کمک میکند.

مزایای استفاده از سیستمهای سورتینگ اتوماتیک

استفاده از سیستمهای سورتینگ انبار مزایای زیادی به همراه دارد که آن را به یک سرمایهگذاری هوشمندانه تبدیل میکند.

افزایش سرعت پردازش سفارشها

اتوماسیون تفکیک کالا سرعت پردازش سفارشها را به شکل چشمگیری افزایش میدهد. فرآیندی که قبلاً به ساعتها زمان نیاز داشت، اکنون در چند دقیقه انجام میشود. این سرعت بالا به شرکتها امکان میدهد تا به تقاضای بازار به سرعت پاسخ دهند.

کاهش نیروی انسانی و هزینههای تکرارشونده

با sorting automation، نیاز به نیروی انسانی برای حمل درونانبار و تفکیک دستی کالاها کاهش مییابد. این امر به کاهش هزینههای نیروی کار و افزایش سودآوری منجر میشود.

دقت بالا در ارسال به مقصد صحیح

سیستم شناسایی (barcode/RFID) و الگوریتمهای کنترل صنعتی دقت تفکیک را به نزدیکی ۱۰۰٪ میرسانند. این دقت بالا، از خطاهای انسانی جلوگیری کرده و هزینههای بازگشت کالا را کاهش میدهد.

کاهش آسیبدیدگی کالا

سیستمهای اتوماسیون پیشرفته با حرکت دقیق و کنترلشده، از پرتاب شدن و آسیب دیدن بستهها جلوگیری میکنند. این امر به حفظ کیفیت کالا و کاهش ضایعات کمک میکند.

چرا نوینتک برای اجرای پروژه سورتینگ انتخاب مناسبی است؟

نوینتک با تخصص و تجربه خود در طراحی سیستم حمل و تفکیک، یک شریک مطمئن برای پروژههای شماست.

طراحی بر مبنای داده و نیاز واقعی

ما طراحی سیستم حمل و تفکیک را بر مبنای تحلیل دقیق دادههای شما انجام میدهیم و سیستمی را ارائه میکنیم که دقیقاً با نیازها و جریان کار شما مطابقت داشته باشد.

تجربه در پروژههای صنعتی و لجستیکی

با سابقه درخشان در اجرای پروژههای سورتینگ در صنایع مختلف، ما دانش و تجربه لازم برای مواجهه با چالشهای پیچیده را داریم.

استفاده از تجهیزات پیشرفته و مهندسی ساخت

ما از بهترین تجهیزات مانند crossbelt sorter و درایو با سرعت متغیر (VSD) در پروژههای خود استفاده میکنیم و با مهندسی دقیق، سیستمی با دوام و کارآمد میسازیم.

آموزش، پشتیبانی و نگهداری بلندمدت

نوینتک پس از نصب سیستم، آموزش کامل به کارکنان شما و پشتیبانی بلندمدت را نیز ارائه میدهد تا از عملکرد بهینه سیستم در طول زمان مطمئن باشید.

جمع بندی

سیستم سورتینگ انبار یک ابزار کلیدی برای بهینهسازی و افزایش کارایی عملیات لجستیکی است. با اتوماسیون تفکیک کالا، میتوان سرعت پردازش سفارشها را افزایش داد، هزینهها را کاهش داد و دقت را به حداکثر رساند. طراحی سیستم حمل و تفکیک باید با توجه به نوع کالاها، فضای انبار و ظرفیت مورد نیاز انجام شود. با استفاده از فناوریهای پیشرفته مانند crossbelt sorter، سیستم شناسایی (barcode/RFID) و PLC/SCADA، میتوان یک پایانه لجستیکی هوشمند و کارآمد ایجاد کرد.

سوالات متداول

۱-چه نوع سیستم سورتینگی برای انبارهای کوچک مناسب است؟

برای انبارهای کوچک، سیستمهای سورتینگ ماژولار و قابل ارتقا مناسب هستند. این سیستمها با استفاده از conveyor lines و ایستگاه تفکیک قابل تنظیم، میتوانند با فضای محدود سازگار شوند و در صورت نیاز، ظرفیت آنها افزایش یابد.

۲-چقدر زمان برای طراحی و نصب کامل نیاز است؟

زمان لازم برای طراحی سیستم حمل و تفکیک و نصب آن به پیچیدگی و ابعاد پروژه بستگی دارد. یک پروژه کوچک ممکن است چند هفته طول بکشد، در حالی که پروژههای بزرگتر به چندین ماه زمان نیاز دارند.

۳-آیا سورتینگ قابل ارتقا برای افزایش حجم بار است؟

بله، یکی از مزایای کلیدی سیستمهای سورتینگ مدرن، مقیاسپذیری آنهاست. طراحی سیستم حمل و تفکیک باید به گونهای باشد که بتوان با افزودن conveyor lines یا ایستگاه تفکیک جدید، ظرفیت سیستم را افزایش داد.

۴-هزینه اجرای سیستم سورتینگ چقدر است؟

هزینه اجرای sorting automation به عوامل متعددی مانند نوع سیستم، ابعاد، تکنولوژیهای مورد استفاده (مانند crossbelt sorter یا سیستم شناسایی (barcode/RFID)) و برند سازنده بستگی دارد. برای دریافت یک برآورد دقیق، بهتر است با متخصصان این حوزه مشورت کنید.

۵-آیا امکان اتصال به نرمافزار WMS وجود دارد؟

بله، سیستمهای سورتینگ مدرن به طور کامل با نرمافزارهای مدیریت انبار (WMS) و سایر سیستمهای سازمانی یکپارچه میشوند. این یکپارچگی به اتوماسیون تفکیک کالا امکان میدهد تا بر اساس اطلاعات سفارشها، به صورت هوشمند عمل کند.