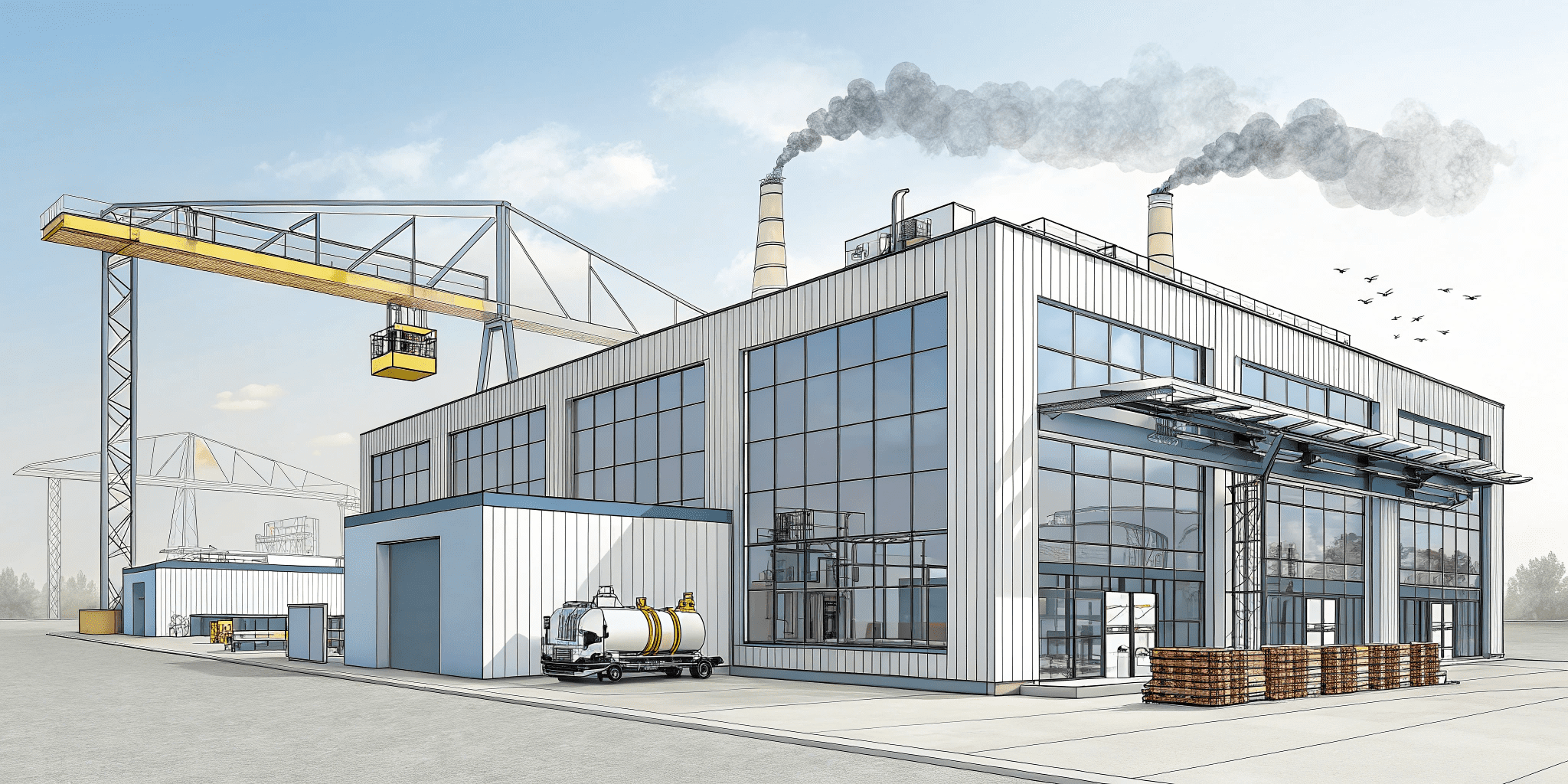

سازه های صنعتی

- سازه های صنعتی

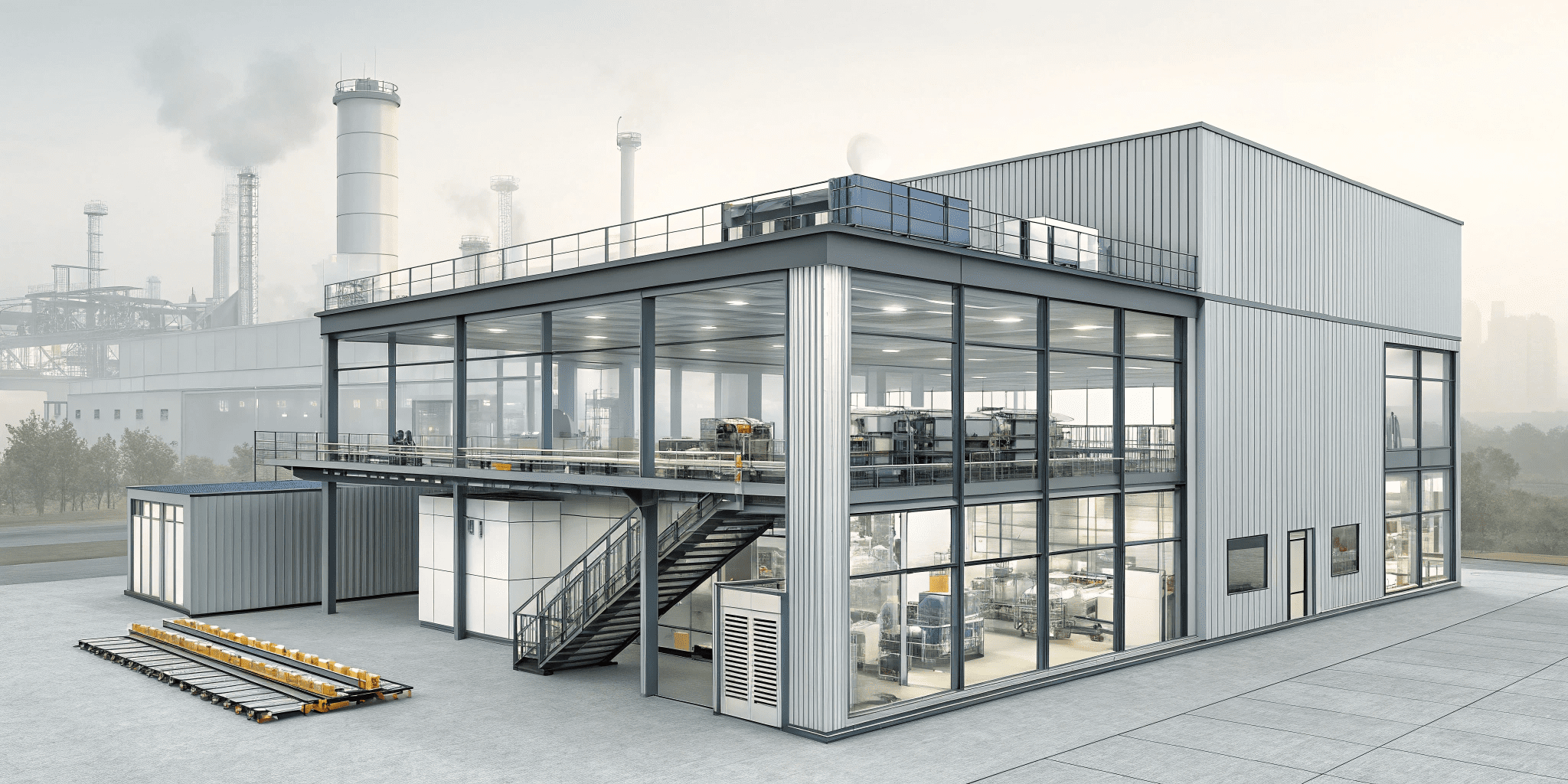

طراحی و ساخت سازه های صنعتی

وقتی ایستایی، ایمنی و کارآمدی باید همزمان معنا پیدا کند، ما سازه را مهندسی میکنیم

سازههای صنعتی فقط اسکلت فلزی نیستند؛ آنها چهارچوبهایی هستند که تجهیزات، نیرو، عملکرد و امنیت را در دل خود نگه میدارند. هر سازهای باید با فهم دقیق از بارهای دینامیکی، ساکن، و شرایط محیطی طراحی و ساخته شود؛ چرا که کوچکترین خطا، بزرگترین خسارت را رقم میزند.

در نوینتک، طراحی سازههای صنعتی را با تحلیلهای تنش و پایداری آغاز میکنیم. از مدلسازی سهبعدی تا تهیه نقشههای اجرایی، از انتخاب مقاطع و مصالح تا تعریف اتصالات و مراحل ساخت؛ ما بهجای حدس، بر مبنای محاسبه و تجربه تصمیم میگیریم.

سازههایی برای خطوط تولید، سولهها، نگهدارندههای تجهیزات، شاسی ماشینآلات و پلتفرمهای صنعتی، با دقت مهندسی طراحی و در کارگاههای تخصصی ما با رعایت دستورالعملهای جوشکاری (WPS، PQR) و استانداردهای کیفی ساخته میشوند.

ما سازههایی نمیسازیم که فقط بایستند؛ ما سازههایی میسازیم که عملکرد را پشتیبانی کنند، اعتماد را القا کنند و تا سالها بدون دغدغه، سر جای خود باقی بمانند.

طراحی سازههای فلزی سبک و سنگین

محاسبه بارگذاری و تحلیل سازه با نرمافزارهای مهندسی

ساخت با استانداردهای صنعتی و ایمنی

اجرای انواع سازه برای ماشینآلات، سوله، خطوط انتقال و تجهیزات خاص

جوشکاری مطابق WPS و PQR

کنترل کیفیت ابعادی و استحکامی

مستندسازی کامل فنی و اجرایی

طراحی برای حمل آسان و نصب سریع

سازه صنعتی چیست و چرا فقط یک اسکلت فلزی نیست؟

تعریف سازه صنعتی از منظر مهندسی

سازه صنعتی، قلب تپنده هر واحد تولیدی و صنعتی است که فراتر از یک اسکلت فلزی ساده عمل میکند. این سازهها، سیستمهای مهندسیشدهای هستند که وظیفه اصلی آنها پشتیبانی از فرآیندهای تولید، نگهداری از تجهیزات و فراهم کردن بستر مناسب برای فعالیتهای عملیاتی در محیطهای سخت صنعتی است. طراحی سازه صنعتی با در نظر گرفتن بارهای دینامیکی و استاتیکی، نیروهای جانبی مانند باد و زلزله، و همچنین بارهای خاص ناشی از تجهیزات و فرآیندهای تولیدی انجام میشود. این سازهها باید نه تنها از نظر مقاومت، بلکه از نظر عملکرد و ایمنی نیز پاسخگوی نیازهای پیچیده صنعت باشند. در این فرآیند، تحلیل تنش سازه یکی از مهمترین مراحل است تا اطمینان حاصل شود که سازه توانایی تحمل تمامی نیروها را بدون تغییر شکل یا آسیب دائمی دارد.

تفاوت با سازههای ساختمانی

اگرچه سازههای صنعتی و ساختمانی هر دو از مقاطع فولادی برای ساخت استفاده میکنند، اما تفاوتهای اساسی در طراحی و عملکرد دارند. سازههای ساختمانی عمدتاً برای تحمل بارهای استاتیکی (مانند وزن ساختمان، اثاثیه و افراد) طراحی میشوند، در حالی که سازههای صنعتی باید بارهای دینامیکی و استاتیکی ناشی از لرزش ماشینآلات، حرکت جرثقیلها، و فشار مواد در حال انتقال را نیز تحمل کنند. این تفاوت در ماهیت بارگذاری، رویکرد مهندسی و محاسبات را به کلی تغییر میدهد. به همین دلیل، طراحی سازه صنعتی نیازمند تخصص و دانش ویژهای در زمینه دینامیک سازهها، خستگی مصالح و تحلیل رفتار سازه تحت بارهای متغیر است. همچنین، در سازههای صنعتی، رعایت استانداردهای ایمنی برای کارکنان و تجهیزات از اهمیت بسیار بالاتری برخوردار است.

اجزای اصلی در ساختار یک سازه صنعتی

هر سازه صنعتی از اجزای مختلفی تشکیل شده که هر یک وظیفه مشخصی را بر عهده دارند. این اجزا شامل فونداسیون که بار سازه را به زمین منتقل میکند، ستونها و تیرهای اصلی که اسکلت سازه را تشکیل میدهند، و سیستمهای مهاربندی که وظیفه تحلیل پایداری سازه در برابر نیروهای جانبی را بر عهده دارند، هستند. در برخی موارد، اجزای دیگری مانند پلتفرم نگهدارنده برای تجهیزات و مسیرهای دسترسی، نیز به ساختار اصلی اضافه میشوند. در نهایت، همه این اجزا در کنار هم یک سیستمهای تحمل بار منسجم را تشکیل میدهند که قادر به مقاومت در برابر تمامی نیروهای وارد شده و اطمینان از عملکرد پایدار و ایمن فرآیندهای صنعتی است. استفاده از مقاطع فولادی با کیفیت و اتصالات جوشی استاندارد، دوام و عمر مفید این سازهها را تضمین میکند.

کاربردهای سازههای صنعتی در پروژههای بزرگ

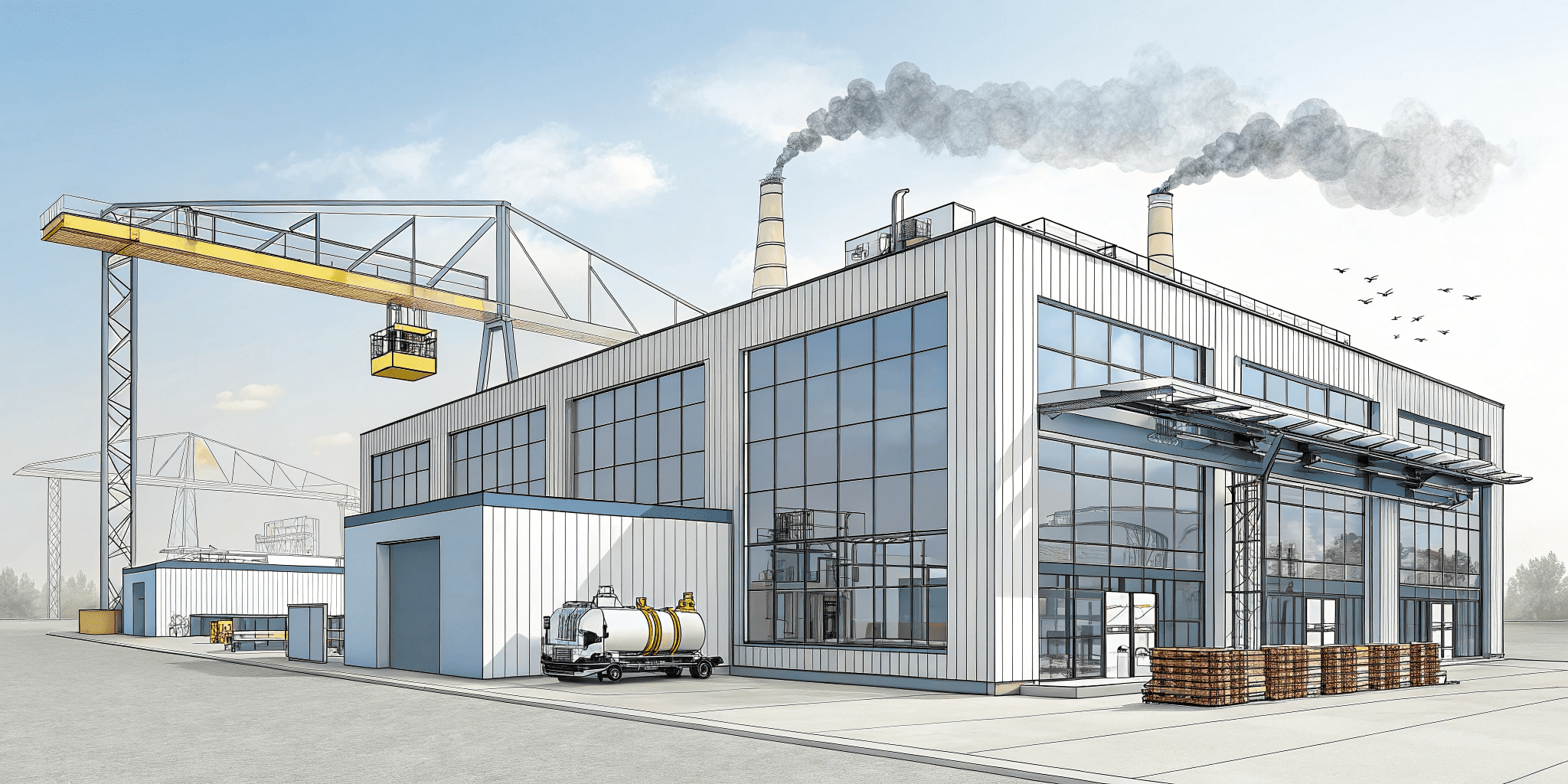

سولهها و سازههای پوششدهنده فضا

یکی از متداولترین کاربردهای سازههای صنعتی، ساخت سوله صنعتی است. سولهها فضاهای وسیعی را فراهم میکنند که برای کارگاهها، انبارها، و سالنهای تولید در صنایع مختلف از جمله خودروسازی، کشاورزی و پتروشیمی ضروری هستند. سوله صنعتی به گونهای طراحی میشود که بتواند در برابر شرایط محیطی سخت مانند برف، باد و زلزله مقاوم باشد. در طراحی این سازهها، علاوه بر بارهای استاتیکی، تحلیل پایداری سازه در برابر نیروهای جانبی نیز با دقت بسیار بالا انجام میشود. این سازهها باید قابلیت نصب تجهیزات سنگین را نیز داشته باشند، بنابراین سیستمهای تحمل بار آنها باید به گونهای طراحی شوند که بتوانند بارهای ناشی از جرثقیلهای سقفی و دیگر تجهیزات را نیز تحمل کنند.

نگهدارندههای تجهیزات سنگین

در بسیاری از صنایع، مانند صنعت نفت و گاز یا نیروگاهها، نیاز به سازههایی برای نگهداری از تجهیزات سنگین مانند مخازن، پمپها، و کمپرسورها وجود دارد. این سازهها که به آنها سازه نگهدارنده تجهیزات گفته میشود، باید با دقت بسیار بالا و بر اساس تحلیل تنش سازه طراحی شوند. بارهای دینامیکی و استاتیکی ناشی از عملکرد این تجهیزات، مانند ارتعاشات و وزن بالا، باید در نظر گرفته شوند. به همین دلیل، طراحی سازه صنعتی در این حوزه نیازمند تخصص بالایی است تا ایمنی و عملکرد تجهیزات و کارکنان تضمین شود. استفاده از جوشکاری صنعتی سازه با استانداردهای بالا برای اتصالات این سازهها ضروری است.

شاسی ماشینآلات و خطوط تولید

در خطوط تولید پیشرفته، شاسی ماشینآلات و سکوهای نگهدارنده آنها به عنوان بخشی از سازه صنعتی در نظر گرفته میشوند. این سازهها باید بتوانند ارتعاشات و بارهای دینامیکی ناشی از کارکرد ماشینآلات را جذب کرده و از انتقال آنها به سایر قسمتهای سازه و زمین جلوگیری کنند. طراحی سازه صنعتی برای این منظور، از نرمافزارهای پیشرفتهای مانند SAP و ETABS برای شبیهسازی رفتار سازه تحت بارهای دینامیکی استفاده میکند. این سازهها اغلب از مقاطع فولادی با استحکام بالا ساخته شده و توسط جوش WPS و PQR با کیفیت بالا مونتاژ میشوند تا دوام و پایداری آنها در طولانیمدت تضمین شود.

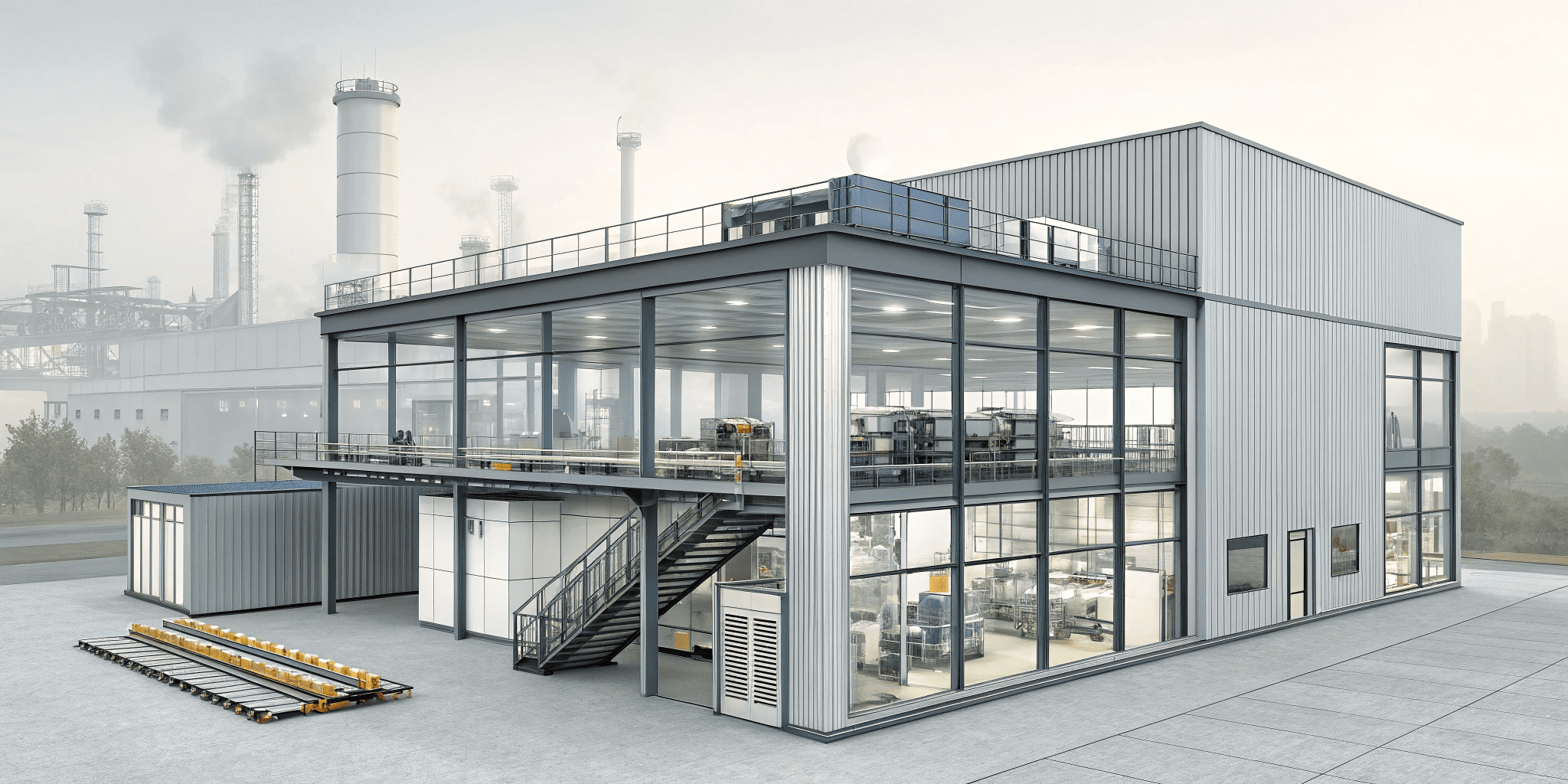

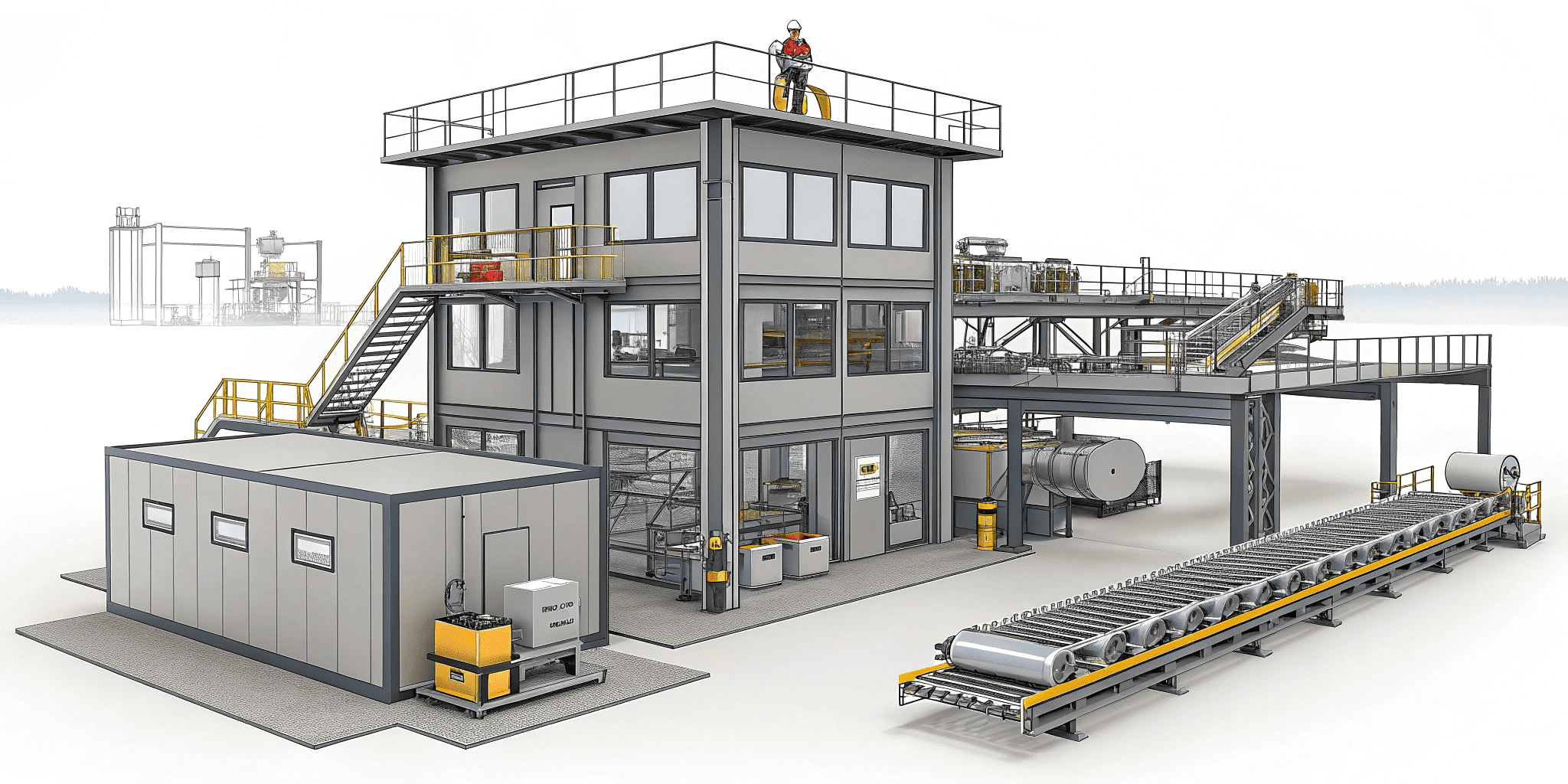

پلتفرمهای صنعتی و مسیرهای دسترسی ایمن

یکی دیگر از کاربردهای حیاتی سازههای صنعتی، ساخت پلتفرم صنعتی و مسیرهای دسترسی ایمن است. این پلتفرم نگهدارنده ها به کارکنان اجازه میدهند تا به تجهیزات و ماشینآلات دسترسی داشته باشند، فرآیندهای تولید را کنترل کنند و کارهای نگهداری را انجام دهند. طراحی این پلتفرمها باید با دقت بسیار بالا و با رعایت استانداردهای ایمنی انجام شود. علاوه بر تحمل بارهای استاتیکی ناشی از وزن کارکنان و ابزارآلات، این سازهها باید در برابر بارهای دینامیکی ناشی از حرکت افراد و تجهیزات نیز مقاوم باشند. به همین دلیل، تحلیل پایداری در طراحی آنها یک مرحله حیاتی است. این پلتفرمها معمولاً به صورت مدولار در ساخت در کارگاه صنعتی ساخته شده و سپس در محل نصب میشوند.

طراحی سازه صنعتی؛ علم مهندسی در قلب پروژه

از تحلیل تنش تا مدلسازی سهبعدی

طراحی سازه صنعتی فرآیندی پیچیده است که با تحلیل دقیق نیازهای پروژه آغاز میشود. مهندسان ابتدا با استفاده از نرمافزارهای پیشرفته مانند نرمافزارهای طراحی سازه (SAP, ETABS, Tekla)، یک مدل سهبعدی از سازه را ایجاد میکنند. در این مدل، تمامی جزئیات از جمله مقاطع و اتصالات در نظر گرفته میشود. سپس، با استفاده از تحلیل تنش سازه، رفتار سازه تحت بارهای مختلف شبیهسازی میشود تا نقاط ضعف احتمالی شناسایی و برطرف گردند. این تحلیل به مهندسین کمک میکند تا اطمینان حاصل کنند که سازه در شرایط عملیاتی واقعی، دچار شکست یا تغییر شکل غیرمجاز نخواهد شد.

طراحی براساس بارهای استاتیکی و دینامیکی

یکی از مهمترین تفاوتها در طراحی سازه صنعتی، در نظر گرفتن انواع مختلف بارها است. علاوه بر بارهای استاتیکی مانند وزن خود سازه و تجهیزات ثابت، بارهای دینامیکی ناشی از ارتعاشات ماشینآلات، حرکت جرثقیلها، و نیروهای ناشی از باد و زلزله نیز با دقت بالا محاسبه میشوند. این بارهای دینامیکی میتوانند باعث خستگی مصالح و کاهش عمر مفید سازه شوند، بنابراین تحلیل پایداری و مقاومت در برابر این نیروها از اهمیت بالایی برخوردار است. طراحی سازه صنعتی با در نظر گرفتن تمامی این عوامل، یک سیستمهای تحمل بار امن و پایدار را ایجاد میکند.

انتخاب مقاطع، مصالح و نوع اتصال

انتخاب صحیح مقاطع فولادی و نوع اتصال، در دوام و عملکرد سازه نقش حیاتی دارد. بر اساس نتایج تحلیل تنش سازه، مقاطع فولادی مناسب با توجه به استحکام مورد نیاز و صرفه اقتصادی انتخاب میشوند. در فرآیند ساخت سازه فلزی، اتصالات جوشی و پیچی، دو روش اصلی برای اتصال اجزا هستند. در پروژههای صنعتی، استفاده از جوشکاری صنعتی سازه با استانداردهای بالا و کنترل کیفیت دقیق، بسیار رایج است. برای اطمینان از کیفیت جوش، مستندات جوش WPS و PQR تهیه و بررسی میشود. این اسناد تضمین میکنند که فرآیند جوشکاری به صورت استاندارد انجام شده و جوشهای ایجاد شده دارای مقاومت کافی هستند.

تهیه نقشههای اجرایی دقیق

پس از اتمام مراحل طراحی و تحلیل، نقشه اجرایی سازه تهیه میشود. این نقشهها، دستورالعملهای دقیق برای ساخت در کارگاه صنعتی و مونتاژ در محل را شامل میشوند. یک نقشه اجرایی دقیق، ابعاد، مشخصات مقاطع، جزئیات جوشکاری و محل اتصالات را به طور کامل مشخص میکند تا از بروز خطا در مراحل ساخت و نصب جلوگیری شود. استفاده از نرمافزارهای مدلسازی سهبعدی مانند Tekla برای تهیه نقشههای اجرایی، دقت و سرعت این فرآیند را به شدت افزایش میدهد. این نقشهها، راهنمای اصلی تیمهای ساخت سازه فلزی و نصب در محل هستند و نقش حیاتی در کیفیت نهایی پروژه دارند.

ساخت سازههای صنعتی؛ از محاسبه تا جوشکاری استاندارد

اجرای کارگاهی با استانداردهای جوش WPS و PQR

مرحله ساخت سازه فلزی در یک کارگاه صنعتی مجهز و با رعایت دقیق استانداردها انجام میشود. در این مرحله، مقاطع فولادی بر اساس نقشه اجرایی برش خورده و آماده مونتاژ میشوند. فرآیند جوشکاری صنعتی سازه یکی از حساسترین مراحل است که باید با دقت و کیفیت بالا انجام شود. برای اطمینان از کیفیت جوش، کارگاههای معتبر از مستندات استاندارد جوش WPS (مشخصات فرآیند جوشکاری) و PQR (ثبت کیفیت فرآیند) استفاده میکنند. WPS دستورالعمل دقیقی است که پارامترهای جوشکاری مانند جریان، ولتاژ، سرعت و نوع الکترود را مشخص میکند و PQR نیز نتایج آزمونهای انجام شده بر روی نمونههای جوش را ثبت میکند تا کیفیت نهایی تضمین شود.

کنترل کیفیت و بازرسی حین ساخت

کنترل کیفیت در تمامی مراحل ساخت در کارگاه صنعتی، از برشکاری و سوراخکاری تا جوشکاری و رنگآمیزی، به صورت مداوم انجام میشود. این بازرسیها شامل بررسی ابعادی قطعات، بازرسی بصری جوشها، و در صورت نیاز، آزمونهای غیرمخرب مانند آلتراسونیک یا رادیوگرافی برای اطمینان از سلامت داخلی جوشها است. این اقدامات تضمین میکنند که تمامی اجزای سازه مطابق با نقشه اجرایی و استانداردهای تعیین شده ساخته شدهاند و از کیفیت لازم برای تحمل بارهای دینامیکی و استاتیکی برخوردار هستند.

مونتاژ و نصب در سایت با رعایت ایمنی صنعتی

پس از اتمام ساخت در کارگاه صنعتی، قطعات سازه به محل پروژه منتقل شده و فرآیند مونتاژ و نصب آغاز میشود. این مرحله نیز نیازمند دقت و رعایت اصول ایمنی صنعتی است. تیمهای نصب با استفاده از تجهیزات مناسب و با راهنمایی نقشه اجرایی، قطعات را به درستی در جای خود قرار داده و اتصالات نهایی را انجام میدهند. در این مرحله نیز، کنترل کیفیت و بازرسیهای نهایی برای اطمینان از صحت نصب و تحلیل پایداری کلی سازه صورت میگیرد. ساخت سازه فلزی با کیفیت بالا، فرآیند نصب را سادهتر و ایمنتر میکند.

تضمین دوام و عملکرد در شرایط سخت محیطی

یک سازه نگهدارنده تجهیزات یا پلتفرم نگهدارنده صنعتی باید بتواند در برابر شرایط سخت محیطی مانند رطوبت، مواد شیمیایی، و دماهای بالا مقاومت کند. به همین دلیل، پس از اتمام جوشکاری و مونتاژ، پوششهای محافظ مانند رنگهای اپوکسی یا گالوانیزه بر روی سطح فولاد اعمال میشود. این پوششها از مقاطع فولادی در برابر خوردگی محافظت کرده و عمر مفید سازه را به طور قابل توجهی افزایش میدهند. در نتیجه، یک ساخت سازه فلزی با کیفیت و پوششهای مناسب، دوام و عملکرد سازه را در طولانی مدت تضمین میکند و ریسک نگهداری و تعمیرات را کاهش میدهد.

سازههایی که فقط نمیایستند؛ عملکرد را پشتیبانی میکنند

نقش سازه در ایمنی تجهیزات و فرآیند تولید

سازه صنعتی نقشی فراتر از یک اسکلت ساده دارد؛ این سازه به طور مستقیم بر ایمنی تجهیزات و فرآیند تولید تاثیر میگذارد. یک سازه نگهدارنده تجهیزات که با دقت و با در نظر گرفتن بارهای دینامیکی و استاتیکی طراحی شده باشد، از لرزشهای مضر و آسیب به ماشینآلات گرانقیمت جلوگیری میکند. همچنین، پلتفرم صنعتی ایمن و استاندارد، از سقوط و آسیب دیدن کارکنان جلوگیری کرده و دسترسی ایمن به نقاط حساس فرآیند تولید را فراهم میآورد. به همین دلیل، طراحی سازه صنعتی با در نظر گرفتن ایمنی به عنوان یک اولویت اصلی، نه تنها از جان کارکنان محافظت میکند، بلکه از توقفهای ناخواسته خط تولید و خسارات مالی نیز جلوگیری میکند.

پایداری سازه و اعتماد عملیاتی

تحلیل پایداری و مقاومت یک سازه در برابر نیروهای مختلف، به صاحبان صنایع اطمینان میدهد که عملیات تولیدی آنها به صورت پایدار و بدون وقفه ادامه خواهد یافت. یک سوله صنعتی یا پلتفرم نگهدارنده که با استفاده از نرمافزارهای طراحی سازه (SAP, ETABS, Tekla) و بر اساس استانداردهای دقیق طراحی شده باشد، اعتماد عملیاتی بالایی را ایجاد میکند. این اعتماد به این معناست که مدیران میتوانند بر روی فرآیندهای تولید خود تمرکز کنند و نگرانی کمتری در مورد مشکلات سازهای داشته باشند. تحلیل تنش سازه در مرحله طراحی، تضمین میکند که سیستمهای تحمل بار به درستی عمل میکنند و در برابر تمامی نیروهای خارجی و داخلی مقاومت لازم را دارند.

نگهداری آسان، طول عمر بالا، ریسک پایین

یک ساخت سازه فلزی با کیفیت بالا، به معنای هزینههای نگهداری کمتر و طول عمر بیشتر است. استفاده از مقاطع فولادی استاندارد و اجرای جوشکاری صنعتی سازه با دقت بالا، مقاومت سازه در برابر خوردگی و فرسایش را افزایش میدهد. همچنین، طراحی سازه صنعتی به گونهای انجام میشود که دسترسی به بخشهای مختلف برای بازرسی و نگهداری آسان باشد. این عوامل در کنار هم، ریسک خرابیهای ناگهانی و نیاز به تعمیرات پرهزینه را کاهش میدهند. بنابراین، سرمایهگذاری بر روی یک طراحی سازه صنعتی و ساخت در کارگاه صنعتی با کیفیت، به کاهش هزینههای بلندمدت و افزایش بهرهوری منجر میشود.

نمونه پروژهها و مزایای برونسپاری طراحی و ساخت

تجربه تیم نوینتک در پروژههای صنعتی

شرکت نوینتک با سالها تجربه در زمینه طراحی سازه صنعتی و ساخت سازه فلزی، پروژههای موفقی را در صنایع مختلف به انجام رسانده است. تیم ما با استفاده از دانش مهندسی بهروز و نرمافزارهای طراحی سازه (SAP, ETABS, Tekla)، سازههایی با بالاترین استانداردها را طراحی و اجرا میکند. تخصص ما در تحلیل تنش سازه و در نظر گرفتن تمامی بارهای دینامیکی و استاتیکی، تضمینکننده ایمنی و عملکرد سازهها در محیطهای سخت صنعتی است. پروژههای ما شامل انواع سوله صنعتی، پلتفرم صنعتی، و سازه نگهدارنده تجهیزات برای صنایع گوناگون است.

همکاری با صنایع پتروشیمی، غذایی، دارویی و معدنی

ما مفتخریم که توانستهایم با صنایع مهمی مانند پتروشیمی، غذایی، دارویی و معدنی همکاری کنیم. در صنعت پتروشیمی، ما سازههایی را برای نگهداری از تجهیزات حساس و خطوط لوله طراحی کردهایم که باید در برابر شرایط خورنده و دماهای بالا مقاوم باشند. در صنعت غذایی و دارویی، سازههای ما با رعایت کامل استانداردهای بهداشتی و ایمنی ساخته شدهاند. همچنین، در صنعت معدن، ما سازه نگهدارنده تجهیزات و پلتفرم نگهدارنده هایی را طراحی کردهایم که در برابر فرسایش و بارهای سنگین مقاومت بالایی دارند. این تجربیات نشاندهنده توانایی ما در ارائه راهکارهای تخصصی برای هر صنعت است.

کاهش خطای انسانی با طراحی مهندسیشده

برونسپاری طراحی سازه صنعتی به تیمی متخصص، به کاهش خطای انسانی در تمامی مراحل پروژه کمک میکند. استفاده از نرمافزارهای طراحی سازه (SAP, ETABS, Tekla) و تهیه دقیق نقشه اجرایی، از خطاهای محاسباتی و اجرایی جلوگیری میکند. در مرحله ساخت در کارگاه صنعتی نیز، با پیروی از مستندات استاندارد جوش WPS و PQR، کیفیت جوشکاری تضمین میشود و ریسک شکست سازه در آینده به حداقل میرسد.

زمانبندی دقیق و تحویل در موعد مقرر

یکی از مزایای اصلی همکاری با تیم نوینتک، مدیریت دقیق زمانبندی پروژه است. ما با برنامهریزی دقیق از مرحله طراحی تا ساخت سازه فلزی و نصب در محل، تضمین میکنیم که پروژه در موعد مقرر تحویل داده میشود. این امر به مشتریان ما امکان میدهد تا برنامهریزیهای تولید و عملیاتی خود را بدون نگرانی از تاخیرهای احتمالی، انجام دهند.

جمعبندی

طراحی سازه صنعتی و ساخت سازه فلزی فرآیندی تخصصی است که فراتر از یک ساخت و ساز ساده عمل میکند. این سازهها با در نظر گرفتن پیچیدگیها و نیازهای هر صنعت، طراحی و ساخته میشوند تا به عنوان ستون فقرات فرآیندهای تولیدی عمل کنند. از تحلیل تنش سازه دقیق برای مقابله با بارهای دینامیکی و استاتیکی، تا استفاده از جوشکاری صنعتی سازه با استانداردها و تهیه دقیق نقشه اجرایی، هر مرحله از پروژه برای تضمین ایمنی، پایداری و دوام سازه حیاتی است. انتخاب یک تیم متخصص مانند نوینتک برای این پروژهها، به معنای سرمایهگذاری بر روی کیفیت، کارایی و امنیت بلندمدت است.

سوالات متداول

۱-چه نوع بارهایی در طراحی سازه صنعتی باید در نظر گرفته شود؟

در طراحی سازه صنعتی، علاوه بر بارهای مرده (وزن خود سازه و تجهیزات ثابت) و زنده (کارکنان و مواد انبار شده)، بارهای دینامیکی و استاتیکی ناشی از عملکرد ماشینآلات، ارتعاشات، جرثقیلها، و همچنین بارهای محیطی مانند باد، برف، و زلزله باید با دقت بالا در نظر گرفته شوند.

۲-چه تفاوتی بین سازه صنعتی و سازه سولهای وجود دارد؟

سوله صنعتی نوعی از سازه صنعتی است که به طور خاص برای پوشش دادن فضاهای وسیع با استفاده از قابهای فولادی طراحی میشود. در حالی که سازه صنعتی مفهومی گستردهتر است و شامل سازههای دیگری مانند سازه نگهدارنده تجهیزات، پلتفرم صنعتی، و شاسی ماشینآلات نیز میشود.

۳-عمر مفید سازه صنعتی چقدر است؟

عمر مفید یک سازه صنعتی به عوامل مختلفی از جمله کیفیت طراحی سازه صنعتی، نوع مقاطع فولادی، دقت در ساخت در کارگاه صنعتی، کیفیت جوشکاری صنعتی سازه، و نحوه نگهداری آن بستگی دارد. با رعایت استانداردهای بالا و نگهداری منظم، این سازهها میتوانند دهها سال عملکرد موثر داشته باشند.

۴-آیا امکان طراحی سفارشی بر اساس نیاز کارخانه وجود دارد؟

بله، یکی از مزایای اصلی طراحی سازه صنعتی، امکان طراحی و ساخت سفارشی بر اساس نیازهای خاص هر کارخانه یا پروژه است. تیمهای مهندسی با استفاده از نرمافزارهای طراحی سازه (SAP, ETABS, Tekla) و با مشورت با مشتری، یک سازه کاملاً اختصاصی را طراحی و اجرا میکنند.

۵-چقدر زمان لازم است برای طراحی تا نصب نهایی؟

مدت زمان لازم برای یک پروژه از طراحی تا نصب نهایی به عوامل متعددی مانند ابعاد و پیچیدگی سازه، در دسترس بودن مواد، و شرایط سایت پروژه بستگی دارد. اما با برنامهریزی دقیق، استفاده از نقشه اجرایی کامل، و فرآیند ساخت در کارگاه صنعتی کارآمد، این زمانبندی میتواند بهینه و کنترلشده باشد.