تبدیل کنترل دستی به اتوماتیک | راهکاری برای ارتقای بهرهوری در خطوط صنعتی

- تبدیل کنترل دستی به اتوماتیک | راهکاری برای ارتقای بهرهوری در خطوط صنعتی

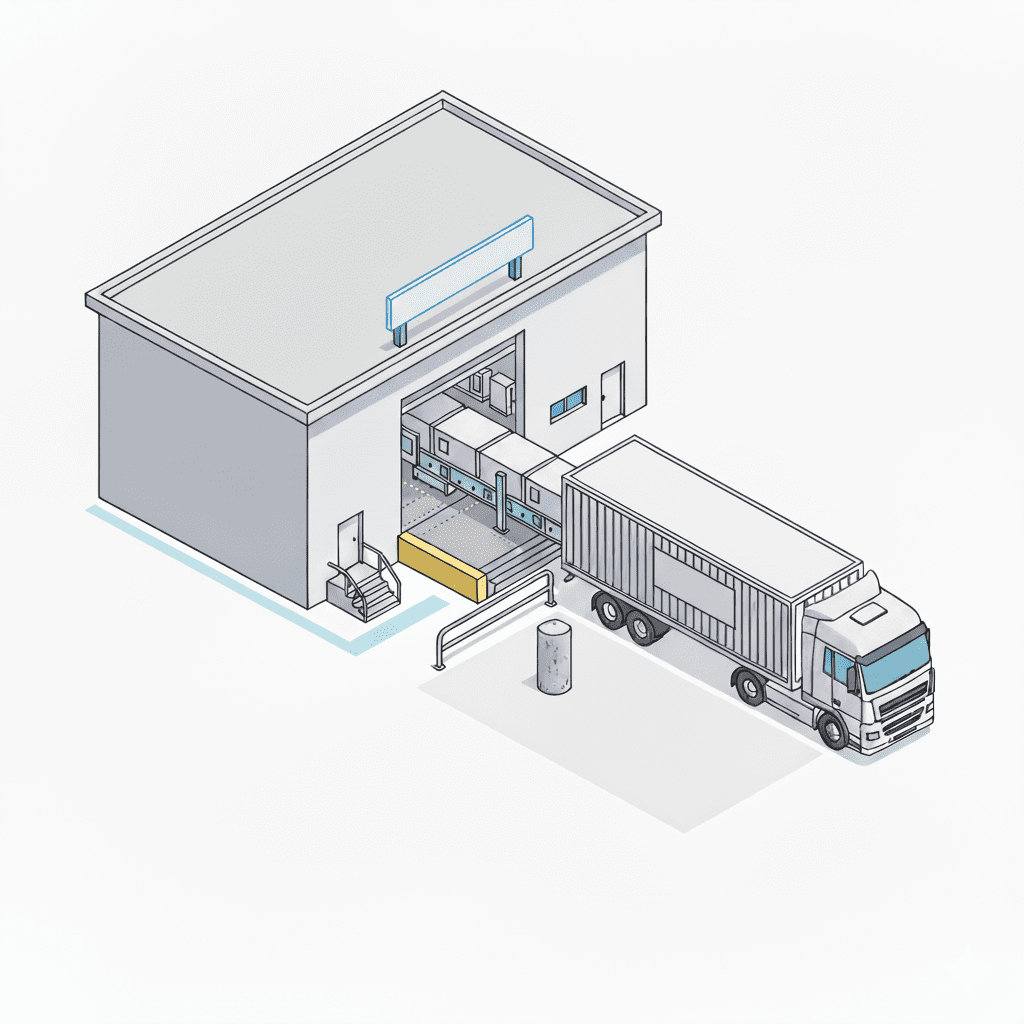

در صنایع مدرن، سرعت، دقت و ایمنی سه رکن اساسی موفقیت هستند. بسیاری از خطوط تولید، بستهبندی یا سورتینگ که همچنان با کنترل دستی کار میکنند، به دلیل محدودیت در توان انسانی، با خطا، افت راندمان یا حتی بروز آسیب مواجهاند.در این مقاله، بهصورت گامبهگام بررسی میکنیم که چگونه میتوان یک سیستم را از حالت دستی به اتوماسیون صنعتی ارتقا داد و چه تجهیزاتی برای این کار لازم است.

کنترل دستی چیست و چرا باید تغییر کند؟

مثالهایی از کاربرد کنترل دستی

کنترل دستی یعنی اپراتور بهصورت فیزیکی یک شاسی استارت را فشار دهد، یا بهطور چشمی تشخیص دهد که بسته باید به کدام مسیر هدایت شود. برخی مثالها:

- روشن/خاموش کردن موتور نقاله با کلید ساده

- فشار دادن دستی بازوی سورتینگ برای انحراف کالا

- شمارش دستی بستهها با چکلیست

- تشخیص چشمی توقف یا خرابی

محدودیتهای بهرهوری و خطاهای انسانی در سیستمهای دستی

- اگرچه سیستمهای دستی ساده و ارزان هستند، اما در محیطهای صنعتی مدرن دچار چالشهای زیر میشوند:

- خطای انسانی بالا

- کاهش بهرهوری در ساعات پیک

- عدم ثبت اطلاعات عملکرد یا خرابی

- خطرات ایمنی برای اپراتور هنگام کار با تجهیزات متحرک

عدم سازگاری با سیستمهای اتوماسیون

مزایای تبدیل کنترل دستی به اتوماتیک

افزایش دقت و سرعت

اتوماسیون صنعتی، با استفاده از سنسورهای صنعتی، PLC و سیستم کنترلی خودکار، تشخیص و پاسخ به رخدادها دقیقتر انجام میشود. فرآیندها با سرعت بیشترو دقیق تر انجاممیشوند.

کاهش وابستگی به نیروی انسانی

اتوماسیون باعث میشود فقط برای نظارت کلی و رفع اشکال به اپراتور نیاز باشد. این موضوع هزینههای نیروی انسانی و خطای ناشی از خستگی را کاهش میدهد.

بهبود ایمنی تجهیزات و کارکنان

سیستمهای خودکار را میتوان به سنسورهای صنعتی تشخیص مانع، توقف اضطراری و هشدار تجهیز کرد تا از برخورد، گیر کردن یا آسیب جلوگیری شود.

امکان مانیتورینگ و ثبت عملکرد

با نصب HMI یا سیستمهای مانیتورینگ صنعتی، میتوان عملکرد دستگاه، زمان کارکرد، خطاها و سرعت را ثبت و تحلیل کرد. این دادهها در بهینهسازی آینده بسیار مؤثرند.

مراحل طراحی و اجرای اتوماسیون صنعتی

تحلیل وضعیت فعلی و تعریف اهداف

نخستین گام در تبدیل کنترل دستی به اتوماتیک، بررسی فرآیند فعلی است:

- چه عملکردهایی بهصورت دستی انجام میشوند؟

- اپراتورها در کجا بیشترین درگیری را دارند؟

- کدام نقاط باعث کندی یا خطا میشوند؟

پس از تحلیل، باید اهداف پروژه تعریف شوند:افزایش سرعت؟ کاهش خطای انسانی؟ ایمنی بیشتر؟ ثبت داده؟

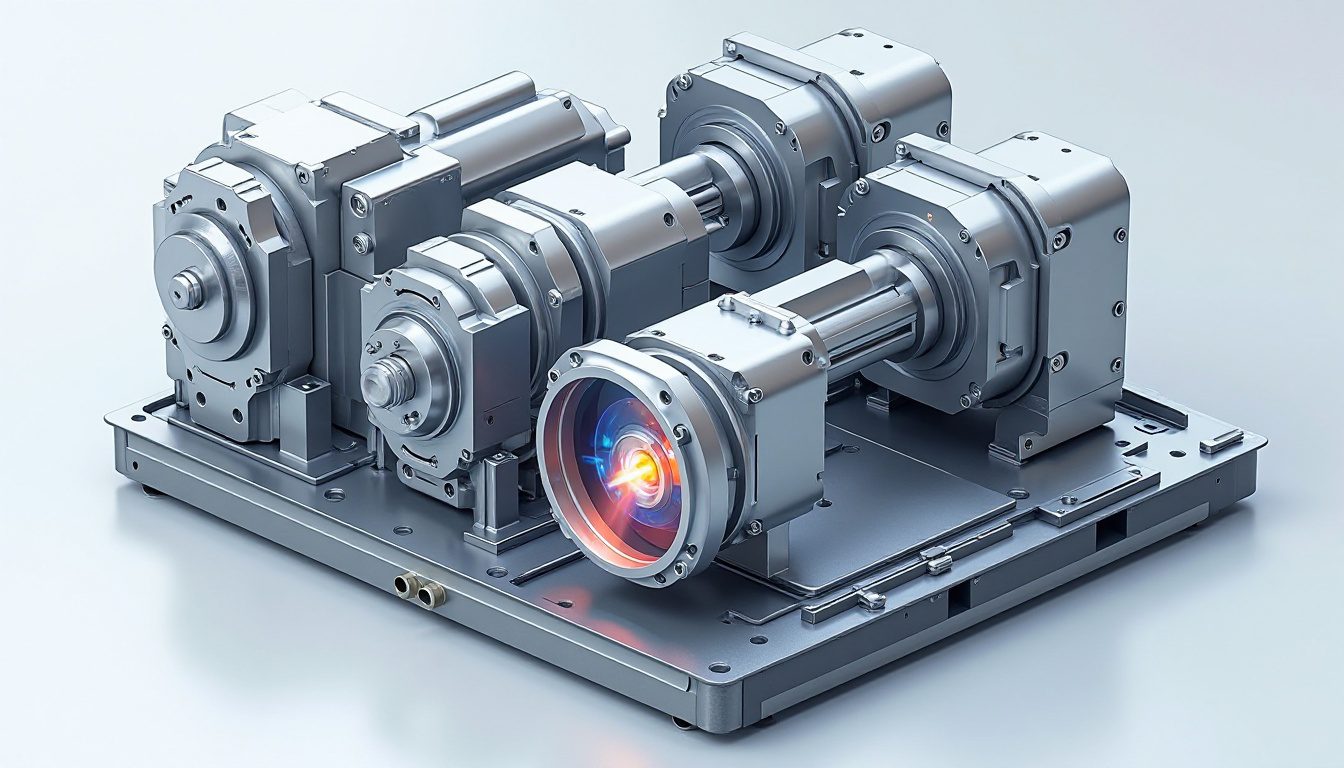

انتخاب تجهیزات مناسب

با توجه به نوع دستگاه، تجهیزات زیر باید انتخاب شوند:

- سنسورهای صنعتی: مانند سنسور نوری ، سنسور القایی ، سنسور وزنی

- موتورها و اینورترها: برای کنترل سرعت

- کنتاکتور، کلید حرارتی و فیوز: برای حفاظت الکتریکی

- PLC یا کنترلر کامپکت: مغز سیستم اتوماسیون

- HMI یا نمایشگر صنعتی: برای نمایش وضعیت و تنظیمات

- تابلو برق صنعتی: برای نصب ایمن و یکپارچه تجهیزات

طراحی منطق کنترلی با PLC یا کنترلرهای کامپکت

در این مرحله باید منطق عملکرد سیستم با توجه به سنسورها، ورودیها و خروجیها نوشته شود. این

نطق معمولاً در PLC برنامهریزی میشود:

- چه زمانی موتور روشن شود؟

- نوع، ترتیب و توالی فرمانها چیست؟

- تعریف خطاها و نحوه شناسایی چگونه است؟

- در صورت خطا یا توقف چه پاسخی داده شود؟

نصب، تست و بهرهبرداری

نصب تجهیزات روی خط انجام شده و سپس فرآیند تست مرحلهای آغاز میشود:

- تست تشخیص صحیح سنسورها

- عملکرد صحیح و بموفع عملگرها

- دقت عملگرها و موتورها

- تست ایمنی (استوپ اضطراری، آلارم و هشدار)

در نهایت، سیستم وارد بهرهبرداری کامل شده و قابلیت گزارشگیری، بهروزرسانی و توسعه آتی نیز لحاظ میشود.

تجهیزات کلیدی در اتوماسیون

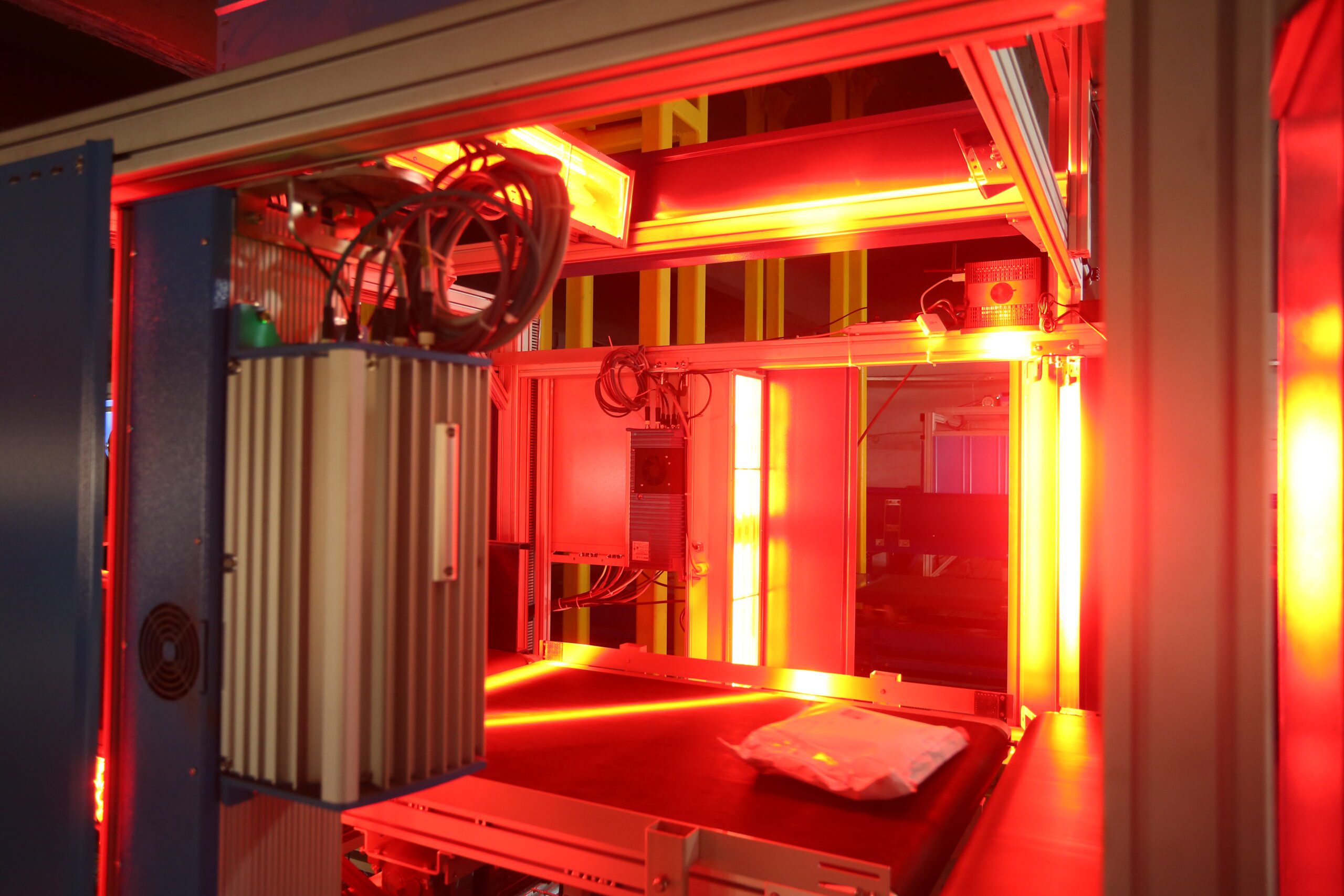

اجزاء هوشمند برای تشخیص و هدایت

در فرآیند اتوماسیون، انتخاب سنسور و انکودر مناسب بسیار مهم است. برخی از رایجترین آنها:

- سنسور نوری (Photoelectric): برای تشخیص حضور هدف اتوماسیون

- سنسور القایی: برای تشخیص وضعیت فلز یا حرکت قطعات مکانیکی

- سنسور وزن یا Load Cell: برای سنجش بار و جلوگیری از اضافهبار

- سنسور شمارش: برای شمارش

- انکودر چرخشی یا خطی: تشخیص سرعت یا موقعیت

- انواع دوربین: رصد یا خوانش اطلاعات

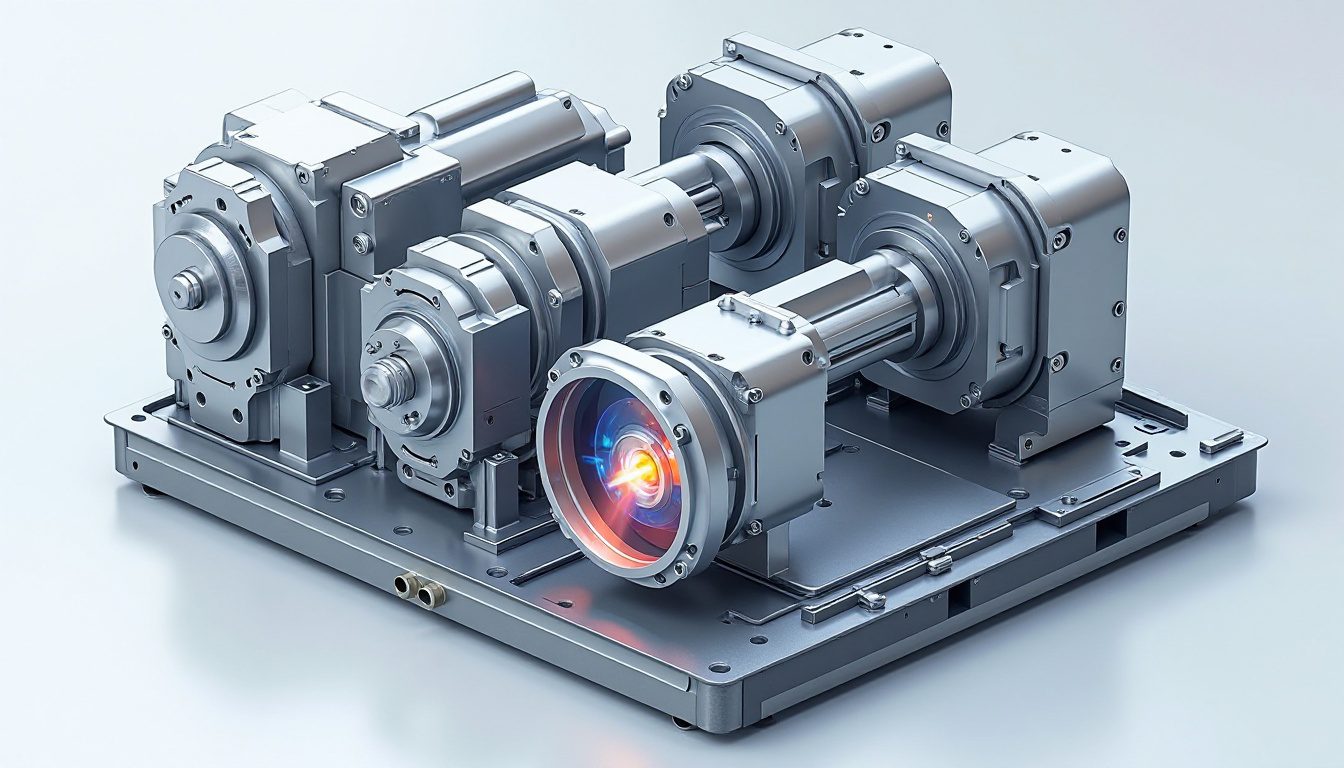

تجهیزات قدرت و حفاظت

برای کنترل دقیق و محافظت از موتورها:

- اینورتر (VFD): تنظیم سرعت موتورهای سهفاز

- کنتاکتور: سوئیچینگ قدرت

- کلید حرارتی: محافظت در برابر اضافهجریان

- فیوزها و رلهها: محافظت از خط برق

واحد کنترل: PLC و HMI

مغز سیستم اتوماسیون:

- PLC (Programmable Logic Controller): پردازش ورودیها و خروجیها با منطق قابل برنامهریزی

- HMI (Human Machine Interface): نمایش و کنترل گرافیکی سیستم توسط اپراتور

امکان تعریف سناریوهای مختلف، کنترل دستی اضطراری، مشاهده خطاها و ایجاد تغییرات در عملکرد

سیستم وجود دارد.

ارتباط و مانیتورینگ

- ماژولهای ارتباطی Modbus / Ethernet / RS-485: برای اتصال سیستم به سرورهای مانیتورینگ یا کنترل مرکزی

دستگاههای ثبت داده: برای نگهداری سوابق عملکرد، توقفها و بازده سیستم.

جدول مقایسه سیستم کنترل دستی و اتوماتیک

سیستم اتوماتیک | سیستم دستی | ویژگی |

بالا | پایین | دقت عملکرد |

بالا | متوسط | امنیت اپراتور |

کم | زیاد | وابستگی به نیروی انسانی |

دارد | ندارد | قابلیت توسعه و مانیتورینگ |

بسیار کم | زیاد | خطای انسانی |

متوسط تا زیاد (بسته به سیستم) | کم | هزینه اولیه |

پایین | زیاد | هزینه نگهداری در بلندمدت |

چالشها و نکات مهم هنگام اجرای پروژه

مدیریت مقاومت اپراتورها و عادت کاری

یکی از بزرگترین چالشها در تبدیل سیستمهای دستی به اتوماتیک، مدیریت تغییرات در سازمان و آموزش پرسنل است. اپراتورها ممکن است نسبت به تغییر مقاومت نشان دهند و لازم است با برنامههای آموزشی و اطلاعرسانی مناسب این مسئله مدیریت شود.

تحلیل هزینه و بازگشت سرمایه

سرمایهگذاری اولیه برای اتوماسیون معمولاً بالا است. بنابراین باید تحلیل دقیقی از هزینهها و بازدهی پروژه انجام شود تا با افزایش بهرهوری، کاهش خطا و هزینههای نیروی انسانی، سرمایهگذاری توجیهپذیر باشد.

تست کامل قبل از ورود به بهرهبرداری دائم

قبل از بهرهبرداری کامل، انجام تستهای مختلف جهت اطمینان از عملکرد صحیح تجهیزات و برنامههای کنترلی حیاتی است. این مرحله میتواند از هزینههای احتمالی ناشی از خرابی و توقف جلوگیری کند.

جمعبندی

تبدیل کنترل دستی به سیستمهای اتوماتیک، یک گام اساسی برای ارتقای بهرهوری، دقت و ایمنی در خطوط نقاله و سورتینگ است. با انتخاب تجهیزات مناسب، طراحی منطقی و مدیریت درست پروژه، میتوان سیستمهایی پایدار، قابل توسعه و هوشمند ساخت که نیازهای امروزی صنعت را برآورده کند.

سوالات متداول (FAQ)

- هزینه اجرای پروژه اتوماسیون چقدر است؟

هزینهها بسته به مقیاس پروژه و تجهیزات انتخابی متفاوت است، اما معمولاً سرمایهگذاری اولیه بیشتر از سیستم دستی است و با کاهش هزینههای عملیاتی جبران میشود.

- آیا اتوماسیون باعث حذف کامل اپراتورها میشود؟

خیر، اتوماسیون بیشتر نقش کاهش دخالت دستی و افزایش دقت را دارد، اما نظارت و کنترل انسانی همچنان ضروری است.

- در صورت قطعی برق چه اتفاقی میافتد؟

بسیاری از سیستمهای اتوماسیون دارای UPS یا سیستمهای پشتیبان برق هستند تا در هنگام قطعی، دادهها و عملکرد حفظ شود.

- چقدر زمان برای اجرای کامل پروژه لازم است؟

زمان اجرای پروژه بستگی به اندازه و پیچیدگی دارد، معمولاً از چند هفته تا چند ماه متغیر است.