مهندسی معکوس

- مهندسی معکوس

مهندسی معکوس

وقتی چیزی در دسترس نیست، ما آن را بازمیسازیم.

گاهی آنچه باید ساخته شود، نقشهای ندارد؛ یا سازندهاش سالها پیش رفته و فقط محصولی مانده که باید دوباره زنده شود. اینجا، جاییست که مهندسی معکوس آغاز میشود؛ علمی میان کنجکاوی، دقت و شهود مهندسی.

در نوینتک، ما با نگاه به یک قطعه یا مجموعه صنعتی، مسیر تولیدش را از پایان به ابتدا بازمیگردیم. از ابعاد و تلرانسها تا متریال، پروسه ساخت، اتصالات، عملکرد و سازوکار داخلی. با ابزار دقیق اندازهگیری، تحلیل عملکرد، مدلسازی سهبعدی، و مستندسازی فنی، محصولی را که وجود دارد، تبدیل به دانشی میکنیم که بتوان دوباره آن را ساخت، توسعه داد، یا بهینه کرد.

فرقی نمیکند قطعهای مکانیکی باشد یا سیستم پیچیدهای از سازه و کنترل؛ مهندسی معکوس در نوینتک فقط کپیبرداری نیست. فرصتیست برای بازآفرینی؛ برای شناخت بهتر عملکرد، بهینهسازی طراحی، بومیسازی تکنولوژی و حتی ارتقای کیفیت نسبت به نمونه اولیه.

در دنیایی که برخی اطلاعات را پنهان نگه میدارند، ما با مهندسی معکوس، پرده را کنار میزنیم و از دل محصول، راز سازندهاش را بیرون میکشیم؛ با دقت، تجربه و دید مهندسی.

بازمهندسی قطعات بدون نقشه

اسکن، مدلسازی و بازطراحی

تحلیل عملکرد و مواد

مستندسازی کامل ساختار

تولید مجدد با دقت بالا

مهندسی معکوس قطعات فرسوده

طراحی مجدد برای بهبود

جایگزینی قطعات وارداتی

کاهش هزینه با تولید داخلی

مهندسی معکوس فرآیندی است که در آن یک محصول، سیستم یا قطعه صنعتی موجود، به صورت کامل تجزیه و تحلیل میشود تا ساختار، عملکرد، و نحوه ساخت آن درک گردد. این فرآیند از مشاهده محصول نهایی آغاز شده و با استخراج اطلاعات فنی به پایان میرسد. برخلاف مهندسی سنتی که از ایده و نقشه به محصول میرسد، مهندسی معکوس از محصول به نقشه و ایده بازمیگردد. این رویکرد در دنیای امروز که دسترسی به قطعات یدکی کمیاب، مستندات فنی مفقود، یا نیاز به بومیسازی تجهیزات خارجی وجود دارد، اهمیت ویژهای پیدا کرده است. خدمات مهندسی معکوس به صنایع کمک میکند تا با تحلیل محصول صنعتی، وابستگی خود را به تأمینکنندگان خارجی کاهش داده و دانش فنی تولید را به صورت داخلی به دست آورند. این فرآیند دقیق، به عنوان یک راهکار استراتژیک برای حفظ و ارتقای خطوط تولید عمل میکند. با استفاده از این روش، میتوان یک قطعه قدیمی را به صورت کامل بازسازی کرد و حتی آن را بهبود بخشید.

چرا مهندسی معکوس برای برخی قطعات تنها گزینه است؟

در بسیاری از موارد، به ویژه در صنایع سنگین و قدیمی، نقشههای فنی و مستندات مربوط به قطعات یدکی اصلی مفقود شدهاند یا دسترسی به آنها ممکن نیست. همچنین، در دنیای امروز، بسیاری از تأمینکنندگان خارجی، تولید قطعات قدیمی را متوقف کردهاند یا به دلایل تحریم، امکان واردات آنها وجود ندارد. در این شرایط، مهندسی معکوس تنها راهکار برای بازطراحی قطعات و ساخت مجدد آنهاست. این فرآیند با طراحی از روی نمونه آغاز شده و با تهیه نقشههای کامل فنی، به تولید قطعه جدید منجر میشود. این راهکار، کارخانهها را از توقف خط تولید نجات داده و به آنها امکان میدهد تا با اتکا به توان داخلی، فرآیندهای تولید خود را ادامه دهند. این رویکرد به ویژه در زمینه بومیسازی تجهیزات و فناوریها، اهمیت حیاتی پیدا میکند. در حقیقت، تحلیل محصول صنعتی و بازسازی آن، یک فرآیند اجتنابناپذیر برای بقا در شرایط خاص اقتصادی است.

نقش آن در نوسازی تجهیزات قدیمی

مهندسی معکوس تنها برای بازسازی قطعات قدیمی به کار نمیرود، بلکه نقشی کلیدی در نوسازی و ارتقای تجهیزات قدیمی ایفا میکند. با تحلیل محصول صنعتی، میتوان نقاط ضعف طراحی اولیه را شناسایی کرده و با اعمال تغییرات، عملکرد قطعه را بهبود بخشید. به عنوان مثال، ممکن است یک قطعه قدیمی با آلیاژی ساخته شده باشد که در برابر سایش یا خوردگی مقاومت کمی دارد. با بازطراحی قطعات و استفاده از مواد جدید و مقاومتر، میتوان عمر مفید قطعه را افزایش داد. همچنین، با استفاده از نرمافزارهای مدرن مانند CAD / SolidWorks / CATIA، میتوان قطعات را به صورت سهبعدی مدلسازی کرده و در ساخت آنها از فناوریهای نوین مانند چاپ سهبعدی یا ماشینکاری CNC استفاده کرد. این فرآیند به نوسازی و بهروزرسانی تجهیزات قدیمی کمک شایانی میکند و کارایی و بهرهوری آنها را افزایش میدهد. در واقع، مستندسازی فنی کامل از قطعه، به عنوان اولین گام برای نوسازی و ارتقا عمل میکند.

تفاوت مهندسی معکوس با کپیکاری سطحی

یکی از سوءتفاهمهای رایج این است که مهندسی معکوس را با کپیکاری سطحی اشتباه میگیرند. در حالی که کپیکاری صرفاً به تولید یک نسخه مشابه از قطعه موجود میپردازد، مهندسی معکوس یک فرآیند عمیق و علمی است. در این فرآیند، هدف تنها ساخت مجدد نیست، بلکه درک کامل فرآیند ساخت اولیه، تحلیل خواص مکانیکی و شیمیایی ماده، و تهیه مستندسازی فنی دقیق است. مهندسی معکوس شامل تحلیل متریال و جنس قطعه، نقشهبرداری ابعادی، و در نهایت مدلسازی سهبعدی قطعه است. این فرآیند دقیق، امکان بهینهسازی طراحی، اصلاح تلرانسها و بهینهسازی طراحی، و در نتیجه، تولید قطعهای با کیفیت بالاتر را فراهم میکند. در واقع، مهندسی معکوس یک ابزار قدرتمند برای بومیسازی فناوری و ایجاد دانش فنی در داخل کشور است، در حالی که کپیکاری سطحی هیچ ارزش افزودهای ندارد و تنها یک بازسازی ناقص است.

فرآیند گامبهگام اجرای پروژه مهندسی معکوس

یک پروژه مهندسی معکوس موفق، نتیجه یک فرآیند گامبهگام و دقیق است که از تحلیل اولیه آغاز شده و با مستندسازی کامل به پایان میرسد. هر مرحله در این فرآیند، نقشی کلیدی در تضمین کیفیت و دقت محصول نهایی ایفا میکند. برای ارائه خدمات مهندسی معکوس با کیفیت، تیم مهندسی باید تمامی این مراحل را با دقت و تخصص کامل اجرا کند.

بررسی و تحلیل عملکرد فیزیکی محصول

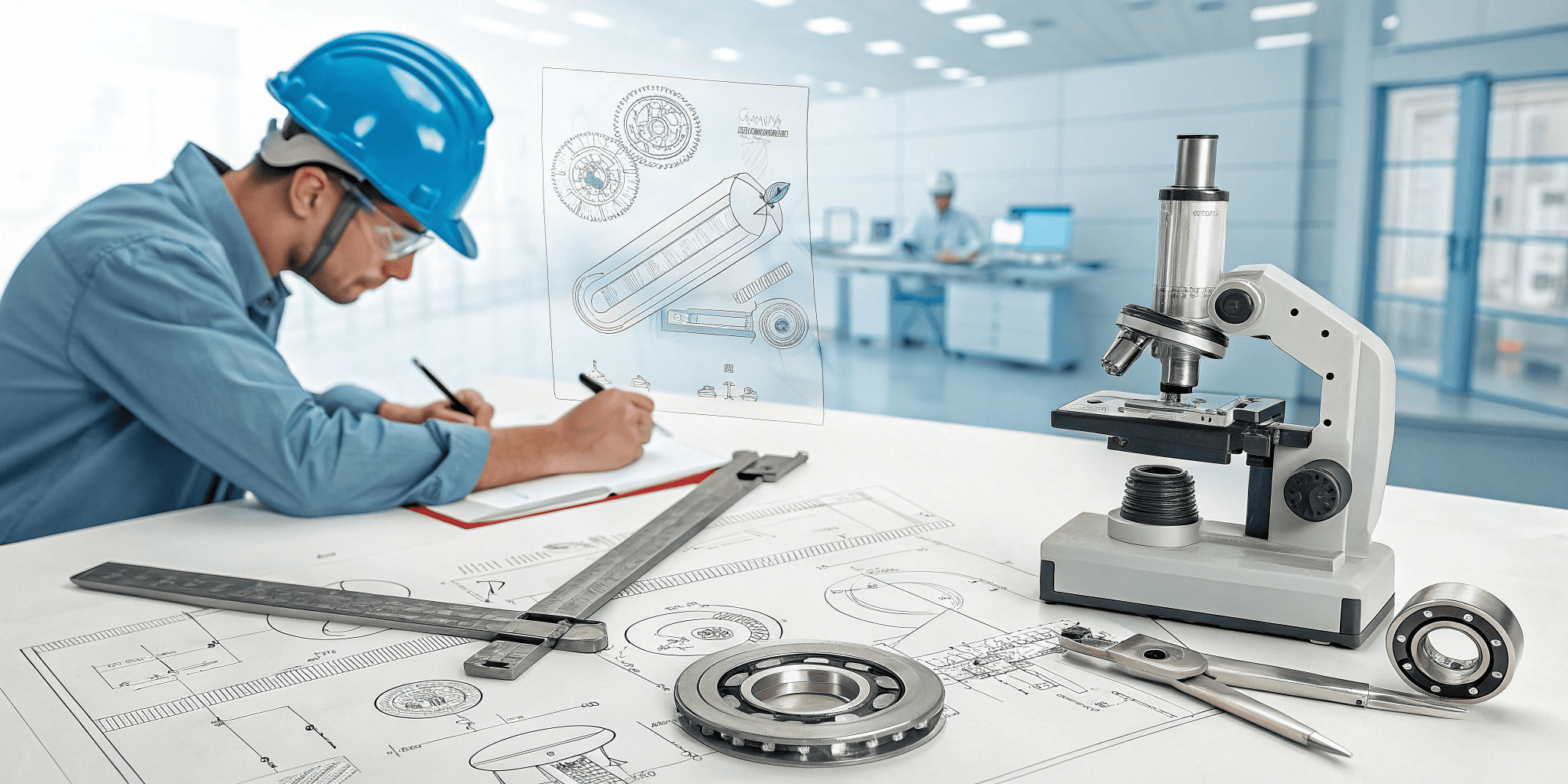

اولین گام در مهندسی معکوس، بررسی دقیق محصول یا قطعه است. در این مرحله، مهندسان به تحلیل عملکرد فیزیکی، نحوه کارکرد، و نحوه تعامل قطعه با سایر اجزای سیستم میپردازند. این تحلیل به ما کمک میکند تا الزامات طراحی، مانند میزان تنشها، نیروها، و بارهای حرارتی را درک کنیم. این درک عمیق از عملکرد قطعه، به ما اجازه میدهد تا در فرآیند طراحی از روی نمونه و بازطراحی قطعات، تصمیمات درستی اتخاذ کنیم. به عنوان مثال، اگر قطعه در معرض حرارت بالا قرار دارد، در فرآیند تحلیل متریال و جنس قطعه، باید به دنبال آلیاژهایی با مقاومت حرارتی بالا باشیم. این تحلیل اولیه، پایه و اساس تمامی مراحل بعدی را تشکیل میدهد.

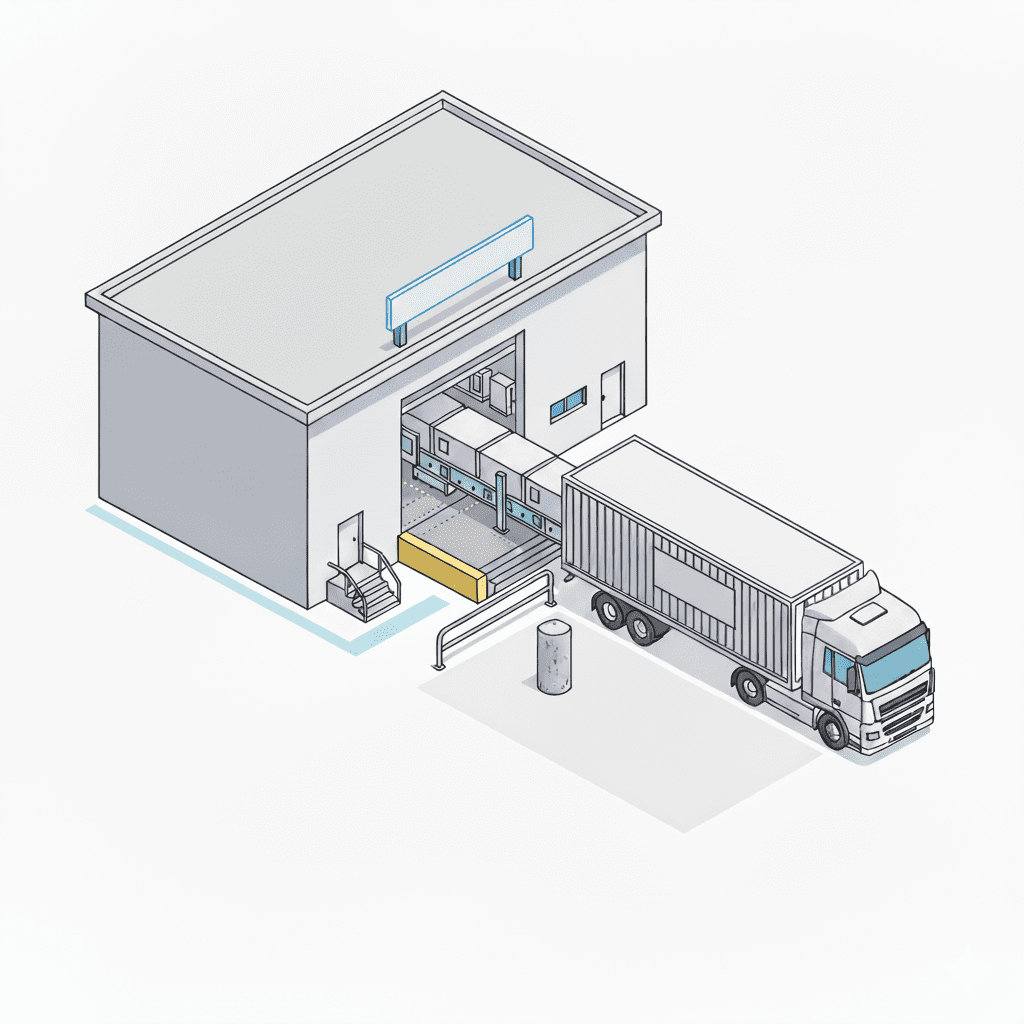

اندازهگیری دقیق با CMM و ابزار نوری

پس از تحلیل عملکردی، نوبت به نقشهبرداری ابعادی دقیق قطعه میرسد. برای این کار از ابزارهای اندازهگیری پیشرفتهای مانند CMM و اندازهگیری سهبعدی (Coordinate Measuring Machine) و اسکن سهبعدی صنعتی استفاده میشود. CMM با استفاده از یک پروب دقیق، ابعاد قطعه را با دقت میکرونی اندازهگیری میکند. اسکن سهبعدی صنعتی نیز با استفاده از لیزر یا نور ساختاریافته، یک ابر نقطه (Point Cloud) از سطح قطعه ایجاد میکند که به دقت ابعاد آن را ثبت میکند. این دادهها، ورودی اصلی برای مدلسازی سهبعدی قطعه هستند. دقت در این مرحله بسیار حیاتی است، زیرا هرگونه خطای اندازهگیری میتواند به اشتباه در طراحی و در نتیجه به تولید قطعهای معیوب منجر شود. در نهایت، دادههای دقیق برای اصلاح تلرانسها و بهینهسازی طراحی به کار میروند.

تشخیص متریال و خواص مکانیکی

پس از اندازهگیری ابعادی، نوبت به تحلیل متریال و جنس قطعه میرسد. در این مرحله، با استفاده از آزمونهای متالورژی و شیمیایی، نوع آلیاژ، ساختار بلوری، و خواص مکانیکی (مانند سختی، استحکام کششی، و مقاومت در برابر خستگی) قطعه اولیه مشخص میشود. این اطلاعات برای انتخاب مواد مناسب برای تولید مجدد قطعه و درک فرآیند ساخت اولیه ضروری است. به عنوان مثال، ممکن است یک قطعه با روش ریختهگری ساخته شده باشد و سپس تحت عملیات حرارتی قرار گرفته باشد. درک این فرآیند به ما کمک میکند تا قطعهای با خواص مکانیکی مشابه یا حتی بهتر تولید کنیم. این تحلیل دقیق، پایه و اساس بومیسازی فناوری و تولید قطعهای با کیفیت بالا را فراهم میکند.

مدلسازی CAD با نرمافزارهای تخصصی

پس از جمعآوری تمامی اطلاعات ابعادی و متریالی، نوبت به مدلسازی سهبعدی قطعه با استفاده از نرمافزارهای پیشرفتهای مانند CAD / SolidWorks / CATIA میرسد. در این مرحله، مهندسان با استفاده از دادههای اسکن و اندازهگیری، مدل سهبعدی دقیق قطعه را ایجاد میکنند. این مدلسازی امکان بررسی تمامی جزئیات هندسی، روابط بین قطعات، و تداخلات احتمالی را فراهم میکند. مدل سهبعدی به عنوان پایه برای نقشه مهندسی دوبعدی و سهبعدی و همچنین برای شبیهسازیهای کامپیوتری (مانند تحلیل المان محدود) استفاده میشود. در این مرحله، امکان اصلاح تلرانسها و بهینهسازی طراحی برای بهبود عملکرد یا کاهش هزینههای تولید نیز وجود دارد. در نهایت، یک مدل دقیق و کامل CAD، تضمینکننده یک فرآیند ساخت موفق است.

مستندسازی کامل برای تولید و ساخت مجدد

آخرین گام در فرآیند مهندسی معکوس، تهیه مستندسازی فنی کامل است. این مستندات شامل تمامی اطلاعات لازم برای تولید و ساخت مجدد قطعه، از جمله نقشه مهندسی دوبعدی و سهبعدی، مشخصات مواد، تلرانسها، فرآیند ساخت و عملیات حرارتی میشود. این مستندات به عنوان یک مرجع ارزشمند برای آینده عمل میکنند و به شرکت اجازه میدهند تا در صورت نیاز، قطعه را مجدداً و با دقت بالا تولید کند. در واقع، این مستندسازی فنی، نتیجه نهایی خدمات مهندسی معکوس است که دانش فنی تولید را به صورت دائمی در اختیار شرکت قرار میدهد. این مستندات همچنین برای بومیسازی تجهیزات و آموزش پرسنل نیز کاربرد دارند. یک مستندسازی فنی خوب، ارزش پروژه را به شدت افزایش میدهد و آن را به یک سرمایهگذاری بلندمدت تبدیل میکند.

کاربردهای رایج مهندسی معکوس در صنعت

مهندسی معکوس به دلیل انعطافپذیری و کارایی خود، کاربردهای گستردهای در صنایع مختلف دارد. این فرآیند به شرکتها کمک میکند تا چالشهای مختلفی را که در طول فرآیند تولید با آنها روبرو میشوند، برطرف کنند.

بازسازی قطعات یدکی کمیاب

یکی از رایجترین کاربردهای مهندسی معکوس، بازسازی قطعات یدکی کمیاب یا قدیمی است. در بسیاری از صنایع، تجهیزات قدیمی همچنان کارآمد هستند، اما تولید قطعات یدکی آنها متوقف شده است. در این شرایط، با طراحی از روی نمونه و بازطراحی قطعات، میتوان قطعات یدکی را به صورت داخلی تولید کرده و از توقف خطوط تولید جلوگیری کرد. این فرآیند، به خصوص در بومیسازی تجهیزات و کاهش وابستگی به واردات، اهمیت بالایی دارد. با مدلسازی سهبعدی قطعه و تهیه نقشههای فنی، میتوان قطعات را با دقت بالا و با استفاده از مواد باکیفیت تولید کرد. این کار به افزایش عمر مفید تجهیزات و کاهش هزینههای تعمیر و نگهداری کمک میکند.

تحلیل و ارتقای طراحی محصولات وارداتی

شرکتها میتوانند با استفاده از خدمات مهندسی معکوس، محصولات وارداتی را تحلیل کرده و طراحی آنها را بهبود بخشند. با تحلیل محصول صنعتی و درک نقاط قوت و ضعف آن، میتوان طراحی را ارتقا داد، عملکرد را بهبود بخشید، و حتی هزینههای تولید را کاهش داد. به عنوان مثال، ممکن است یک قطعه وارداتی با فرآیند تولید پیچیدهای ساخته شده باشد که هزینههای زیادی دارد. با بازطراحی قطعات، میتوان فرآیند تولید را سادهسازی کرد و هزینهها را کاهش داد. این رویکرد به بومیسازی فناوری و ایجاد محصولات با کیفیت و رقابتی در داخل کشور کمک میکند. مدلسازی سهبعدی قطعه در این فرآیند، به عنوان یک ابزار قدرتمند برای تحلیل و بهینهسازی طراحی عمل میکند.

طراحی معکوس تجهیزات تولیدی خارجی

در بسیاری از موارد، شرکتها به دنبال ساخت تجهیزات تولیدی هستند که نمونه خارجی آن در بازار وجود دارد، اما به دلیل تحریمها یا قیمت بالا امکان واردات آنها نیست. با مهندسی معکوس این تجهیزات، میتوان نقشههای فنی و دانش تولید آنها را به دست آورد و به صورت داخلی آنها را ساخت. این فرآیند شامل تحلیل کامل اجزا، تحلیل متریال و جنس قطعه، و درک فرآیند ساخت اولیه است. این رویکرد به بومیسازی تجهیزات و کاهش وابستگی به تأمینکنندگان خارجی کمک میکند. همچنین، با اصلاح تلرانسها و بهینهسازی طراحی، میتوان تجهیزاتی را ساخت که با شرایط عملیاتی ایران سازگارتر باشند. مستندسازی فنی کامل از این تجهیزات، دانش تولید را به صورت دائمی در کشور حفظ میکند.

ساخت مجدد تجهیزات استراتژیک با دانش داخلی

در صنایع استراتژیک مانند نفت و گاز، پتروشیمی، و نیروگاهها، بسیاری از تجهیزات به دلیل حساسیت بالا و فناوری پیچیده، از خارج وارد میشوند. مهندسی معکوس این تجهیزات، به شرکتها امکان میدهد تا با طراحی از روی نمونه و استفاده از دانش داخلی، آنها را بازسازی و تولید کنند. این فرآیند نه تنها به بومیسازی تجهیزات کمک میکند، بلکه امنیت تأمین قطعات یدکی را نیز تضمین میکند. در این پروژهها، دقت در CMM و اندازهگیری سهبعدی و تحلیل متریال و جنس قطعه بسیار حیاتی است، زیرا هرگونه خطای کوچک میتواند عواقب جبرانناپذیری داشته باشد. با تهیه نقشه مهندسی دوبعدی و سهبعدی و مستندسازی فنی کامل، میتوان دانش تولید این تجهیزات استراتژیک را به صورت دائمی در کشور حفظ کرد.

ابزارها و فناوریهای مورد استفاده در مهندسی معکوس

اجرای یک پروژه مهندسی معکوس موفق، نیازمند استفاده از ابزارها و فناوریهای پیشرفته است. این ابزارها به ما کمک میکنند تا اطلاعات فنی و ابعادی دقیق را از یک قطعه استخراج کرده و فرآیند طراحی از روی نمونه را به صورت کارآمد انجام دهیم.

اسکنر سهبعدی لیزری و نوری

اسکن سهبعدی صنعتی یکی از مهمترین ابزارهای مهندسی معکوس است. اسکنرهای لیزری و نوری، با تابش پرتوهای لیزر یا نور ساختاریافته به سطح قطعه، یک ابر نقطه از سطح آن ایجاد میکنند. این ابر نقطه، اطلاعات ابعادی دقیق قطعه را با دقت میکرونی ثبت میکند. سپس، با استفاده از نرمافزارهای تخصصی، این ابر نقطه به یک مدل سهبعدی تبدیل میشود. این روش برای نقشهبرداری ابعادی قطعات با هندسههای پیچیده، که اندازهگیری آنها با ابزارهای سنتی دشوار است، ایدهآل است. این مدل سهبعدی، ورودی اصلی برای نرمافزارهای CAD / SolidWorks / CATIA برای مدلسازی سهبعدی قطعه است.

نرمافزارهای طراحی صنعتی و CAD

نرمافزارهای طراحی صنعتی مانند CAD / SolidWorks / CATIA قلب فرآیند مهندسی معکوس هستند. با استفاده از این نرمافزارها، مدل سهبعدی قطعه از روی دادههای اسکن ایجاد میشود. سپس، با استفاده از ابزارهای ویرایش، مدل به صورت دقیق بازسازی شده و جزئیات هندسی آن اصلاح میشود. این نرمافزارها امکان اصلاح تلرانسها و بهینهسازی طراحی را فراهم میکنند و به ما اجازه میدهند تا تغییرات لازم را برای بهبود عملکرد یا کاهش هزینهها در طراحی اعمال کنیم. همچنین، از این نرمافزارها برای تهیه نقشه مهندسی دوبعدی و سهبعدی و مستندسازی فنی کامل از قطعه استفاده میشود.

تستهای متالورژی و بررسی ساختار ماده

برای درک کامل فرآیند ساخت اولیه و خواص مکانیکی قطعه، انجام تستهای متالورژی ضروری است. این تستها شامل بررسی سختی، آزمون کشش، متالوگرافی و تحلیل شیمیایی آلیاژ میشود. این اطلاعات برای تحلیل متریال و جنس قطعه و انتخاب مواد مناسب برای تولید مجدد حیاتی است. به عنوان مثال، ممکن است یک قطعه به دلیل عملیات حرارتی خاص، خواص مکانیکی منحصر به فردی داشته باشد. درک این فرآیند با استفاده از تستهای متالورژی، به ما کمک میکند تا قطعهای با خواص مشابه یا بهتر تولید کنیم. این تحلیل دقیق، پایه و اساس بومیسازی فناوری و تولید قطعهای با کیفیت بالا را فراهم میکند.

ابزارهای اندازهگیری دقیق و غیردقیق

علاوه بر اسکن سهبعدی صنعتی و CMM و اندازهگیری سهبعدی، از ابزارهای اندازهگیری دیگری نیز در مهندسی معکوس استفاده میشود. این ابزارها شامل کولیس، میکرومتر، ساعت اندیکاتور و گیجهای مختلف میشوند. این ابزارها برای اندازهگیری ابعاد ساده و کنترل تلرانسها در طول فرآیند ساخت در کارگاه صنعتی به کار میروند. با ترکیب ابزارهای دقیق و غیردقیق، میتوان تمامی ابعاد قطعه را با دقت بالا ثبت کرده و در فرآیند نقشهبرداری ابعادی از آنها استفاده کرد. این اندازهگیریهای دقیق، تضمینکننده کیفیت و انطباق قطعه با طرح اولیه است.

مهندسی معکوس فقط بازسازی نیست؛ فرصتی برای ارتقا و بهینهسازی

مهندسی معکوس فراتر از یک فرآیند ساده بازسازی است. این فرآیند یک فرصت طلایی برای ارتقا و بهینهسازی محصول و بومیسازی فناوری است. با تحلیل عمیق قطعه، میتوان نقاط قوت و ضعف آن را شناسایی کرده و با اعمال تغییرات، عملکرد آن را بهبود بخشید.

بهبود عملکرد نسبت به نسخه اولیه

با استفاده از خدمات مهندسی معکوس و ابزارهای پیشرفته، میتوان طراحی یک قطعه را ارتقا داده و عملکرد آن را بهبود بخشید. به عنوان مثال، با تحلیل تنش و استفاده از شبیهسازی کامپیوتری، میتوان نقاط ضعف هندسی را شناسایی کرده و با بازطراحی قطعات، مقاومت آنها را در برابر خستگی یا شکست افزایش داد. همچنین، با استفاده از مواد جدید و مقاومتر، میتوان عمر مفید قطعه را افزایش داد. این فرآیند به ما امکان میدهد تا محصولی با کیفیت و عملکرد بهتر نسبت به نمونه اولیه تولید کنیم. مدلسازی سهبعدی قطعه در این مرحله، به عنوان یک ابزار قدرتمند برای بررسی و تأیید بهینهسازیهای انجام شده عمل میکند. این رویکرد به بومیسازی فناوری و تولید محصولات با کیفیت بالا کمک میکند.

اصلاح نقاط ضعف طراحی قدیمی

یکی دیگر از مزایای مهندسی معکوس، امکان اصلاح تلرانسها و بهینهسازی طراحی برای رفع نقاط ضعف است. ممکن است یک قطعه به دلیل تلرانسهای نادرست، در طول فرآیند کار دچار مشکلاتی مانند سایش زودرس یا ارتعاشات غیرعادی شود. با نقشهبرداری ابعادی دقیق و تحلیل هندسی، میتوان این نقاط ضعف را شناسایی کرده و با اصلاح طراحی، آنها را برطرف کرد. این فرآیند به افزایش پایداری و دوام قطعه کمک میکند. همچنین، با درک فرآیند ساخت اولیه و محدودیتهای آن، میتوان طراحی را به گونهای اصلاح کرد که فرآیند تولید سادهتر و ارزانتر شود. این بهینهسازیها، ارزش خدمات مهندسی معکوس را به شدت افزایش میدهند.

بومیسازی فناوری برای شرایط عملیاتی ایران

مهندسی معکوس یک ابزار کلیدی برای بومیسازی فناوری و تطبیق محصولات وارداتی با شرایط عملیاتی ایران است. بسیاری از قطعات وارداتی برای شرایط آب و هوایی، کیفیت مواد اولیه یا استانداردهای عملیاتی متفاوت طراحی شدهاند. با تحلیل محصول صنعتی و درک کامل آن، میتوان طراحی را به گونهای اصلاح کرد که با این شرایط سازگارتر باشد. به عنوان مثال، در طراحی یک قطعه برای محیطهای مرطوب، میتوان از آلیاژهای مقاوم در برابر خوردگی استفاده کرد. این فرآیند به بومیسازی تجهیزات و تولید محصولاتی با دوام و کارایی بالا در شرایط داخلی کمک میکند. مستندسازی فنی کامل از این فرآیند، دانش تولید را به صورت دائمی در کشور حفظ میکند.

کاهش هزینه تولید با بازطراحی اصولی

با مهندسی معکوس میتوان فرآیند تولید یک قطعه را بهینه کرد و هزینههای آن را کاهش داد. با بازطراحی قطعات و سادهسازی هندسه آنها، میتوان از روشهای تولید ارزانقیمتتر مانند ریختهگری به جای ماشینکاری استفاده کرد. همچنین، با تحلیل متریال و جنس قطعه، میتوان آلیاژهای ارزانتر اما با خواص مکانیکی مشابه را شناسایی و جایگزین کرد. این رویکرد به کاهش هزینههای مواد اولیه و فرآیندهای تولید کمک میکند و محصول نهایی را رقابتیتر میسازد. در این فرآیند، از نرمافزارهای CAD / SolidWorks / CATIA برای بررسی اثرات این تغییرات بر عملکرد قطعه استفاده میشود.

چالشها و محدودیتهای مهندسی معکوس در پروژههای واقعی

با وجود مزایای فراوان، مهندسی معکوس با چالشها و محدودیتهایی نیز روبرو است. موفقیت در یک پروژه مهندسی معکوس، نیازمند مواجهه با این چالشها به صورت علمی و دقیق است.

نبود اطلاعات اولیه از فرآیند ساخت

یکی از بزرگترین چالشها، نبود اطلاعات کافی از فرآیند ساخت اولیه است. ممکن است قطعه اولیه تحت عملیات حرارتی یا پوششهای خاصی قرار گرفته باشد که با بررسی ظاهری قابل تشخیص نیستند. برای رفع این چالش، نیاز به انجام تستهای متالورژی و شیمیایی دقیق برای تحلیل متریال و جنس قطعه است. این تستها به ما کمک میکنند تا ساختار ماده و فرآیندهای تولید آن را درک کنیم. همچنین، با تجربه در زمینه تولید، میتوان بهترین فرآیند ساخت مجدد را تخمین زد. مستندسازی فنی در این فرآیند، تمامی این اطلاعات را ثبت میکند.

نیاز به ابزارهای بسیار دقیق

دقت در مهندسی معکوس از اهمیت بالایی برخوردار است. برای نقشهبرداری ابعادی و استخراج هندسه قطعه، به ابزارهای بسیار دقیقی مانند CMM و اندازهگیری سهبعدی و اسکن سهبعدی صنعتی نیاز است. این ابزارها، سرمایهگذاری اولیه قابل توجهی نیاز دارند. همچنین، برای تحلیل خواص مکانیکی، به تجهیزات آزمایشگاهی متالورژی نیاز است. نبود این ابزارها میتواند به کاهش دقت و در نتیجه به تولید قطعهای با کیفیت پایین منجر شود.

حفظ دقت در تلرانسهای حساس

در قطعات صنعتی، تلرانسهای بسیار حساس وجود دارند که برای عملکرد صحیح قطعه حیاتی هستند. حفظ این دقت در فرآیند مهندسی معکوس و تولید مجدد یک چالش بزرگ است. با استفاده از نرمافزارهای CAD / SolidWorks / CATIA و ابزارهای اندازهگیری دقیق، میتوان تلرانسها را به صورت دقیق مدلسازی و کنترل کرد. همچنین، در فرآیند نقشه مهندسی دوبعدی و سهبعدی، باید تلرانسها به صورت دقیق مشخص شوند. اصلاح تلرانسها و بهینهسازی طراحی در این مرحله، به افزایش دقت و کیفیت قطعه کمک میکند.

مشکلات مربوط به مالکیت معنوی و قانونی

یکی دیگر از چالشها، مسائل مربوط به مالکیت معنوی و قانونی است. در برخی موارد، مهندسی معکوس یک محصول، ممکن است با حقوق مالکیت معنوی سازنده اصلی تضاد داشته باشد. بنابراین، قبل از شروع یک پروژه مهندسی معکوس، باید به مسائل قانونی و مالکیت معنوی توجه شود. در بسیاری از موارد، خدمات مهندسی معکوس برای تولید قطعات یدکی برای استفاده داخلی شرکت و نه برای فروش عمومی به کار میرود که این مسئله را برطرف میکند. همچنین، با بازطراحی قطعات و ایجاد تغییرات در طراحی اولیه، میتوان از این مسائل حقوقی جلوگیری کرد.

چرا نوینتک انتخاب مناسب برای پروژه مهندسی معکوس است؟

نوینتک با تخصص و تجربه خود در زمینه مهندسی معکوس، یک شریک قابل اعتماد برای پروژههای شماست. ما با رویکرد علمی و استفاده از ابزارهای پیشرفته، به شما کمک میکنیم تا دانش فنی تولید را به صورت داخلی به دست آورید.

رویکرد علمی بهجای کپی سطحی

ما در نوینتک، مهندسی معکوس را فراتر از کپیکاری میدانیم. رویکرد ما بر مبنای تحلیل عمیق، تحلیل متریال و جنس قطعه، و درک کامل عملکرد محصول است. ما با استفاده از ابزارهای دقیق، تمامی اطلاعات لازم را از قطعه استخراج کرده و با بازطراحی قطعات، محصولی با کیفیت و عملکرد بهتر ارائه میدهیم. این رویکرد به بومیسازی فناوری و ایجاد دانش فنی در داخل کشور کمک میکند.

تجربه در پروژههای بینالمللی و صنعتی

تیم نوینتک با سالها تجربه در پروژههای مهندسی معکوس در صنایع مختلف، از جمله پتروشیمی، خودرو و تجهیزات تولیدی، دانش و تجربه لازم را برای مواجهه با چالشهای پیچیده دارد. این تجربه به ما اجازه میدهد تا در فرآیند طراحی از روی نمونه، تمامی ملاحظات فنی و ایمنی را در نظر بگیریم. ما با درک کامل فرآیند ساخت اولیه و محدودیتهای آن، بهترین راهکار را برای بازطراحی قطعات ارائه میدهیم.

تیم مهندسی با تخصص در طراحی، ساخت و کنترل کیفیت

تیم مهندسی نوینتک شامل متخصصان در زمینههای طراحی صنعتی، مدلسازی سهبعدی قطعه با نرمافزارهای CAD / SolidWorks / CATIA، و کنترل کیفیت است. ما با استفاده از ابزارهای پیشرفته مانند اسکن سهبعدی صنعتی و CMM و اندازهگیری سهبعدی، تمامی فرآیند را از ابتدا تا انتها با دقت کامل مدیریت میکنیم. این تخصص به ما اجازه میدهد تا محصولی با کیفیت بالا و مطابق با استانداردها تولید کنیم.

مستندسازی دقیق و قابل استفاده برای تولید انبوه

نتیجه نهایی پروژه مهندسی معکوس در نوینتک، تنها یک قطعه بازسازی شده نیست، بلکه مستندسازی فنی کامل و دقیق است. این مستندات شامل نقشه مهندسی دوبعدی و سهبعدی، مشخصات مواد، و دستورالعملهای تولید است که برای تولید انبوه و بومیسازی تجهیزات قابل استفاده است. این مستندات به عنوان یک مرجع ارزشمند برای آینده عمل میکنند و دانش فنی را به صورت دائمی در اختیار مشتری قرار میدهند.

جمع بندی

مهندسی معکوس یک فرآیند پیچیده و حیاتی در صنعت است که به شرکتها امکان میدهد تا دانش فنی تولید را به صورت داخلی به دست آورند و وابستگی خود را به تأمینکنندگان خارجی کاهش دهند. این فرآیند با تحلیل محصول صنعتی آغاز شده و با تهیه مستندسازی فنی کامل به پایان میرسد. با استفاده از ابزارهای پیشرفته مانند اسکن سهبعدی صنعتی و نرمافزارهای CAD / SolidWorks / CATIA، میتوان قطعات را با دقت بالا بازسازی و بازطراحی قطعات را انجام داد. این فرآیند نه تنها به بومیسازی تجهیزات کمک میکند، بلکه یک فرصت برای ارتقا و بهینهسازی طراحی اولیه نیز هست. نوینتک با تخصص و تجربه خود، آماده ارائه خدمات مهندسی معکوس برای پروژههای شماست.

سوالات متداول

۱-آیا برای انجام مهندسی معکوس به نمونه فیزیکی نیاز است؟

بله، برای انجام مهندسی معکوس به یک نمونه فیزیکی از قطعه نیاز است. این نمونه برای نقشهبرداری ابعادی دقیق با ابزارهایی مانند CMM و اندازهگیری سهبعدی و تحلیل متریال و جنس قطعه استفاده میشود. بدون نمونه فیزیکی، امکان استخراج اطلاعات دقیق و فنی وجود ندارد.

۲-چقدر زمان میبرد تا یک قطعه کامل مهندسی معکوس شود؟

زمان لازم برای مهندسی معکوس یک قطعه به پیچیدگی هندسی، ابعاد، و نوع مواد آن بستگی دارد. یک قطعه ساده ممکن است در چند روز مهندسی معکوس شود، در حالی که یک قطعه پیچیده ممکن است چند هفته یا حتی چند ماه زمان ببرد. این فرآیند شامل تحلیل، اندازهگیری، مدلسازی سهبعدی قطعه و تهیه مستندسازی فنی است.

۳-آیا امکان اعمال تغییرات در طراحی اولیه وجود دارد؟

بله، یکی از مزایای اصلی مهندسی معکوس، امکان اصلاح تلرانسها و بهینهسازی طراحی برای بهبود عملکرد، کاهش هزینه تولید یا تطبیق با مواد موجود است. این فرآیند با استفاده از نرمافزارهای CAD / SolidWorks / CATIA انجام میشود.

۴-آیا میتوان از مهندسی معکوس برای قطعات پلاستیکی هم استفاده کرد؟

بله، مهندسی معکوس برای قطعات پلاستیکی نیز قابل استفاده است. در این موارد، از اسکن سهبعدی صنعتی برای نقشهبرداری ابعادی و از تحلیلهای شیمیایی برای تشخیص نوع پلیمر استفاده میشود. این فرآیند برای بازطراحی قطعات پلاستیکی و ساخت مجدد آنها با استفاده از فرآیندهایی مانند قالبسازی تزریقی بسیار کاربردی است.

۵-آیا فایل CAD یا نقشه ساخت به مشتری تحویل داده میشود؟

بله، در فرآیند خدمات مهندسی معکوس، نوینتک علاوه بر ساخت قطعه، تمامی مستندات فنی، شامل فایلهای CAD / SolidWorks / CATIA و نقشه مهندسی دوبعدی و سهبعدی را به مشتری تحویل میدهد. این مستندات به عنوان یک سرمایهگذاری ارزشمند برای مشتریان عمل میکنند.