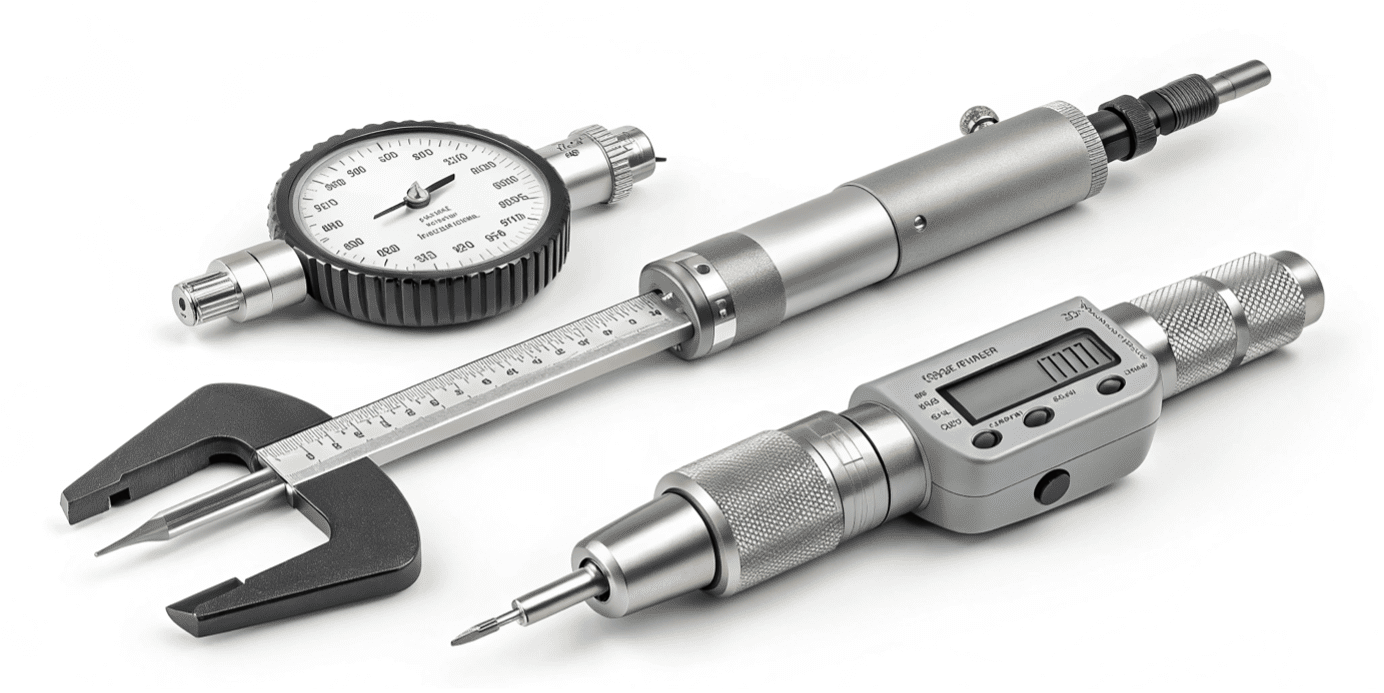

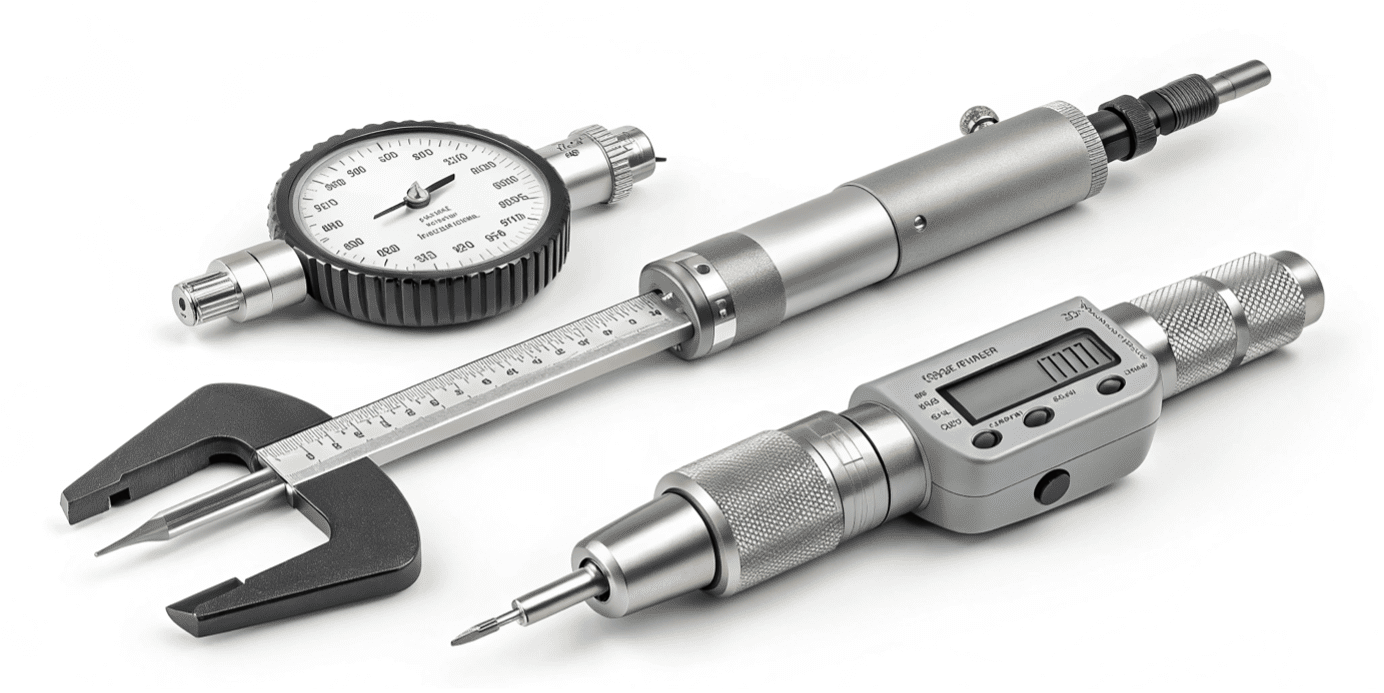

ابزار دقیق صنعتی به مجموعهای از تجهیزات، سنسورها و سیستمهای کنترلی گفته میشود که برای اندازهگیری، پایش و تنظیم پارامترهای فیزیکی در فرآیندهای تولیدی به کار میروند. این ابزارها نقش حیاتی در حفظ کیفیت، افزایش بهرهوری و تضمین ایمنی در محیطهای صنعتی دارند. از دما و فشار گرفته تا سطح مایعات و جریان گازها، ابزار دقیق صنعتی تمامی این متغیرها را با دقت بینظیری اندازهگیری و کنترل میکند. در این مقاله به صورت جامع به این حوزه میپردازیم و نقش مهم این ابزارها در کنترل فرآیند را بررسی خواهیم کرد. همچنین، با اجزای تشکیلدهنده ابزار دقیق و نحوه عملکرد آنها آشنا میشویم.

ابزار دقیق صنعتی چیست؟

ابزار دقیق صنعتی مجموعهای از دستگاهها و تجهیزات دقیق است که به منظور اندازهگیری و کنترل متغیرهای فیزیکی در صنایع مختلف استفاده میشود. این متغیرها میتوانند شامل دما، فشار، جریان، سطح، وزن، pH و بسیاری موارد دیگر باشند. وظیفه اصلی این ابزارها، دریافت اطلاعات از محیط و فرآیند تولید و سپس ارسال آن به سیستمهای کنترلی برای اتخاذ تصمیمات مناسب است. به عنوان مثال، در یک پالایشگاه نفت، سنسورهای دقیق دمای یک کوره را اندازهگیری میکنند و دادهها را به یک کنترلر ارسال میکنند تا میزان سوخت مصرفی تنظیم شود. این رویکرد هوشمندانه، ضامن پایداری و بهینهسازی تولید است.

چرا دقت در فرایندهای صنعتی حیاتی است؟

دقت در فرآیندهای صنعتی به دلایل متعددی حیاتی است. اولاً، دقت بالا به افزایش کیفیت محصول نهایی کمک میکند. در صنایعی مانند داروسازی، کوچکترین خطا در ترکیب مواد میتواند به تولید محصولی معیوب یا حتی خطرناک منجر شود. ثانیاً، دقت در اندازهگیریها به بهینهسازی مصرف انرژی و مواد اولیه کمک میکند و هزینههای تولید را کاهش میدهد. ثالثاً، رعایت دقت در کنترل فرآیند، ایمنی محیط کار را تضمین میکند. به عنوان مثال، کنترل دقیق فشار در یک مخزن، از انفجار و حوادث ناگوار جلوگیری میکند. بنابراین، تجهیزات دقیق نه تنها به بهبود عملکرد، بلکه به حفظ جان و مال نیز کمک میکنند.

چه صنایعی نیازمند ابزار دقیق هستند؟

صنایعی که از ابزار دقیق بهره میبرند بسیار متنوع هستند. از پالایشگاههای نفت و گاز و صنایع پتروشیمی که برای کنترل فشار، دما و جریان به این ابزارها وابسته هستند، تا صنایع داروسازی و غذایی که به دقت بینظیر در اندازهگیریها برای تولید محصولاتی با کیفیت و استاندارد نیاز دارند. همچنین، صنایع تولید نیرو، سیمان، فولاد، خودروسازی و کاغذسازی نیز به شدت به ابزار دقیق صنعتی وابسته هستند. در واقع، هر صنعتی که در آن فرآیندهای تولیدی شامل متغیرهای فیزیکی قابل اندازهگیری و کنترل باشد، نیازمند قطعات دقیق صنعتی است.

قسمت های تشکیل دهنده ابزار دقیق

ابزار دقیق صنعتی از چهار بخش اصلی و مهم تشکیل شده است که با همکاری یکدیگر فرآیندهای تولید را مدیریت میکنند. شناخت این اجزای تشکیلدهنده ابزار دقیق به ما کمک میکند تا نحوه کارکرد این سیستمها را بهتر درک کنیم. این چهار بخش عبارتند از: اندازهگیریها، کنترلرها، سنسورها و نمایشگرها. هر یک از این اجزا، وظیفه خاصی را بر عهده دارند تا فرآیند به صورت خودکار و دقیق انجام شود.

اندازه گیری ها

بخش اندازهگیریها، اولین گام در زنجیره ابزار دقیق صنعتی است. این بخش شامل دستگاههای اندازهگیری صنعتی مانند فشارسنج، دماسنج، فلومتر (جریانسنج) و لولسنج (سطحسنج) است. وظیفه این دستگاهها، تبدیل یک متغیر فیزیکی (مانند فشار) به یک سیگنال قابل فهم برای سیستمهای کنترلی است. به عنوان مثال، یک فشارسنج فشار داخل یک مخزن را اندازهگیری کرده و آن را به یک سیگنال الکتریکی تبدیل میکند. این دادهها سپس به بخشهای بعدی منتقل میشوند تا تحلیل و پردازش شوند.

کنترل کننده ها

کنترلرها، مغز سیستم ابزار دقیق صنعتی هستند. این دستگاهها دادههای دریافتی از بخش اندازهگیری را پردازش کرده و بر اساس یک الگوریتم از پیش تعریف شده، تصمیمات لازم را برای کنترل فرآیند اتخاذ میکنند. کنترلرها میتوانند به صورت پیوسته یا گسسته عمل کنند. به عنوان مثال، اگر دادههای دریافتی نشاندهنده افزایش دما باشند، کنترلر به یک شیر فرمان میدهد تا باز شده و جریان ماده خنککننده را افزایش دهد. این بخش هوشمندانه، پایداری فرآیند را تضمین میکند و بهینهسازی تولید را به صورت خودکار انجام میدهد.

سنسورها

سنسورهای دقیق، چشم و گوش سیستم ابزار دقیق صنعتی هستند. این قطعات کوچک اما حیاتی، متغیرهای فیزیکی را در لحظه اندازهگیری کرده و به سیگنالهای الکتریکی تبدیل میکنند. سنسورها انواع مختلفی دارند؛ از سنسورهای دما (ترموکوپل و RTD) گرفته تا سنسورهای فشار، سطح و جریان. کیفیت و دقت یک سنسور تأثیر مستقیمی بر دقت کل سیستم دارد. طراحی ابزار دقیق باید به گونهای باشد که سنسورها در مکانهای مناسب و با کمترین نویز نصب شوند تا دادههای صحیح و قابل اعتمادی ارائه دهند.

نمایشگرها و مانیتورها

بخش نمایشگرها و مانیتورها، رابط کاربری بین اپراتور و سیستم ابزار دقیق صنعتی است. این دستگاهها اطلاعات مربوط به فرآیند، مانند دما، فشار و سطح را به صورت عددی یا گرافیکی نمایش میدهند. نمایشگرها به اپراتورها امکان میدهند تا وضعیت فرآیند را در لحظه پایش کرده و در صورت نیاز، به صورت دستی در فرآیند دخالت کنند. این بخش به افزایش ایمنی و کنترل بهتر بر فرآیند کمک میکند. طراحی ابزار دقیق باید به گونهای باشد که این نمایشگرها اطلاعات را به صورت واضح و قابل فهم نمایش دهند.

انواع تجهیزات ابزار دقیق

ابزار دقیق صنعتی به طیف وسیعی از تجهیزات تقسیم میشود که هر کدام برای اندازهگیری و کنترل یک متغیر فیزیکی خاص طراحی شدهاند. این تجهیزات دقیق در کنار یکدیگر، یک سیستم کامل و هوشمند را برای مدیریت فرآیندهای صنعتی به وجود میآورند. در این بخش به برخی از مهمترین انواع این ابزارها میپردازیم. از سنسورهای ساده گرفته تا سیستمهای پیچیده کنترلی، تمامی این ابزارها در قلب صنعت مدرن جای دارند.

- فشارسنج (Pressure Gauge): برای اندازهگیری فشار مایعات و گازها در مخازن و لولهها به کار میروند. فشارسنجها در انواع مختلفی مانند آنالوگ و دیجیتال موجود هستند.

- دماسنج (Thermometer): برای اندازهگیری دمای محیط، مایعات و گازها استفاده میشوند. ترموکوپلها و RTDها از رایجترین انواع دماسنج در صنعت هستند.

- جریانسنج (Flowmeter): برای اندازهگیری میزان جریان مایعات و گازها در یک لوله به کار میروند. فلومترها انواع مختلفی مانند التراسونیک، مغناطیسی و ورتکس دارند.

- سطحسنج (Level Gauge): برای اندازهگیری سطح مایعات یا مواد پودری در مخازن به کار میروند. لولسنجها میتوانند به صورت پیوسته یا نقطهای عمل کنند.

- تحلیلگرها (Analyzers): برای اندازهگیری و تحلیل خواص شیمیایی و فیزیکی مواد مانند pH، اکسیژن محلول و هدایت الکتریکی استفاده میشوند. این دستگاههای اندازهگیری صنعتی برای صنایع غذایی و دارویی حیاتی هستند.

تکنولوژیهای نوین در دقیق صنعتی

همگام با پیشرفتهای تکنولوژیک در جهان، حوزه ابزار دقیق صنعتی نیز شاهد تحولات بزرگی بوده است. تکنولوژیهای نوین در این حوزه به افزایش دقت، سرعت و کارایی سیستمهای کنترلی کمک کردهاند. این پیشرفتها، امکان مانیتورینگ بهتر، کنترل از راه دور و تصمیمگیریهای هوشمندتر را فراهم کردهاند. استفاده از این فناوریها، آینده صنعت را به سمت اتوماسیون کامل و کارخانههای هوشمند هدایت میکند.

استفاده از سنسورهای دیجیتال

سنسورهای دقیق سنتی سیگنالهای آنالوگ تولید میکردند که مستعد نویز و خطا بودند. اما سنسورهای دیجیتال سیگنالهای دیجیتال تولید میکنند که دقت بالاتری دارند و کمتر تحت تأثیر نویزهای محیطی قرار میگیرند. این سنسورها همچنین قابلیت کالیبراسیون از راه دور و تشخیص خودکار خطا را دارند. استفاده از این سنسورها باعث شده است که کنترل فرآیند با دقت و اطمینان بیشتری انجام شود و به بهبود کلی عملکرد سیستم کمک میکند.

ارتباط با اینترنت اشیا صنعتی (IIoT)

اینترنت اشیا صنعتی (IIoT) یکی از بزرگترین تحولات در حوزه ابزار دقیق صنعتی است. با استفاده از این فناوری، تمامی قطعات دقیق صنعتی به یک شبکه متصل میشوند و به صورت بیسیم دادهها را به یکدیگر و به یک سرور مرکزی ارسال میکنند. این اتصال امکان مانیتورینگ لحظهای تمامی فرآیندها از هر کجای جهان را فراهم میکند. با استفاده از دادههای دریافتی از IIoT، میتوان تحلیلهای پیشرفتهای انجام داد و فرآیندهای تولید را به صورت هوشمند بهینهسازی کرد. صنایعی که از ابزار دقیق بهره میبرند به سرعت در حال پیادهسازی این فناوری هستند.

انتقال بیسیم دادهها و مانیتورینگ از راه دور

انتقال بیسیم دادهها، نیاز به کابلکشیهای پرهزینه و پیچیده را از بین برده است. ابزار دقیق صنعتی با قابلیت انتقال بیسیم، به راحتی در مکانهای صعبالعبور نصب شده و دادهها را به سیستمهای کنترلی ارسال میکند. این قابلیت به همراه مانیتورینگ از راه دور، به مدیران و اپراتورها اجازه میدهد تا وضعیت فرآیند را از هر کجا که هستند کنترل کنند. این ویژگی به افزایش انعطافپذیری و کاهش هزینههای نصب و نگهداری کمک میکند.

خرید ابزار دقیق صنعتی

هنگام خرید ابزار دقیق صنعتی، باید به چند نکته مهم توجه کرد تا بهترین انتخاب را برای کاربرد مورد نظر خود داشته باشید. این نکات شامل نوع ابزار، دقت، جنس مواد، و استانداردها میشود.

- تعیین نیاز: ابتدا باید مشخص کنید که برای چه فرآیندی و با چه متغیرهایی نیاز به ابزار دقیق دارید. به عنوان مثال، برای اندازهگیری دما، به دماسنج نیاز دارید.

- دقت و کالیبراسیون: دقت ابزار از اهمیت بالایی برخوردار است. برای کاربردهای حساس، باید از دستگاههای اندازهگیری صنعتی با دقت بالا استفاده کنید و از گارانتی کالیبراسیون آن اطمینان حاصل کنید.

- محیط کار: جنس و پوشش ابزار باید با محیط کاری شما سازگار باشد. برای محیطهای خورنده یا مرطوب، باید از ابزارهای با متریال استیل یا با پوشش محافظ استفاده کنید.

- برند و خدمات پس از فروش: انتخاب برندهای معتبر و شناختهشده، تضمینکننده کیفیت و خدمات پس از فروش مناسب است.

خرید ابزار دقیق صنعتی یک سرمایهگذاری بلندمدت است و باید با دقت و آگاهی انجام شود.

بررسی قیمت ابزار دقیق (مشاوره خرید و ارجاع به کارشناس)

قیمت ابزار دقیق صنعتی به عوامل مختلفی مانند نوع، دقت، برند، و امکانات جانبی بستگی دارد. به عنوان مثال، قیمت یک سنسور دقیق ساده با قیمت یک سیستم کنترلر پیچیده بسیار متفاوت است. برای بررسی دقیق قیمتها و انتخاب محصول مناسب، توصیه میشود با کارشناسان متخصص در این زمینه مشورت کنید. مشاوران میتوانند بر اساس نیازهای فنی، بودجه و کاربرد شما، بهترین گزینه را پیشنهاد دهند.

جمع بندی

ابزار دقیق صنعتی ستون فقرات هر صنعت مدرنی است. این ابزارها با اجزای تشکیلدهنده ابزار دقیق خود، از سنسورها و دستگاههای اندازهگیری گرفته تا کنترلرها و نمایشگرها، به پایش و کنترل فرآیند کمک میکنند. صنایعی که از ابزار دقیق بهره میبرند توانستهاند کیفیت، بهرهوری و ایمنی خود را به شدت افزایش دهند. با ظهور فناوریهای نوین مانند IIoT و سنسورهای دیجیتال، طراحی ابزار دقیق به سمتی میرود که سیستمها هوشمندتر و کارآمدتر از همیشه باشند.

سوالات متداول

ابزار دقیق صنعتی با ابزارهای اندازهگیری معمول چه تفاوتی دارند؟

تفاوت اصلی در دقت و کاربرد است. ابزارهای اندازهگیری معمول برای کاربردهای عمومی و غیرحساس استفاده میشوند، اما ابزار دقیق صنعتی برای اندازهگیریهای بسیار دقیق و حیاتی در فرآیندهای صنعتی طراحی شده است.

چطور دقت یک دستگاه ابزار دقیق تعیین میشود؟

دقت یک دستگاه بر اساس خطای اندازهگیری آن تعیین میشود. این خطا معمولاً به صورت درصدی از کل دامنه اندازهگیری بیان میشود. دقت تجهیزات دقیق توسط سازنده در شرایط آزمایشگاهی مشخص میشود و در صورت نیاز، میتوان آن را توسط مراکز کالیبراسیون مورد تأیید قرار داد.

چه صنایعی نیازمند دقیقترین تجهیزات هستند؟

صنایع داروسازی، هوافضا و آزمایشگاههای علمی به دلیل حساسیت فرآیندهایشان، نیازمند دقیقترین تجهیزات دقیق هستند. در این صنایع، کوچکترین خطا میتواند عواقب جبرانناپذیری داشته باشد و به همین دلیل، قطعات دقیق صنعتی با دقت بسیار بالا استفاده میشوند.

آیا امکان سفارشیسازی تجهیزات دقیق صنعتی وجود دارد؟

بله، بسیاری از تولیدکنندگان امکان طراحی ابزار دقیق به صورت سفارشی را فراهم میکنند. این سفارشیسازی میتواند شامل تغییر در ابعاد، جنس، نوع سنسور یا محدوده اندازهگیری باشد تا ابزار دقیقاً با نیازهای خاص فرآیند شما مطابقت داشته باشد.